Em ambientes industriais, os fornos de porcelana são utilizados principalmente para processos térmicos de alta precisão, como sinterização e descarga de cola cerâmica. Esses fornos especializados se destacam na criação e manutenção de ambientes de alta temperatura extremamente estáveis e uniformes, o que é crucial para a fabricação de componentes avançados onde a integridade e a consistência do material são primordiais.

O verdadeiro valor de um forno de porcelana na fabricação não é apenas sua capacidade de aquecer, mas sua capacidade de atuar como um reator altamente controlado. Ele permite a manipulação precisa das propriedades do material em nível microscópico, transformando pós brutos ou componentes sensíveis em produtos acabados com características específicas e projetadas.

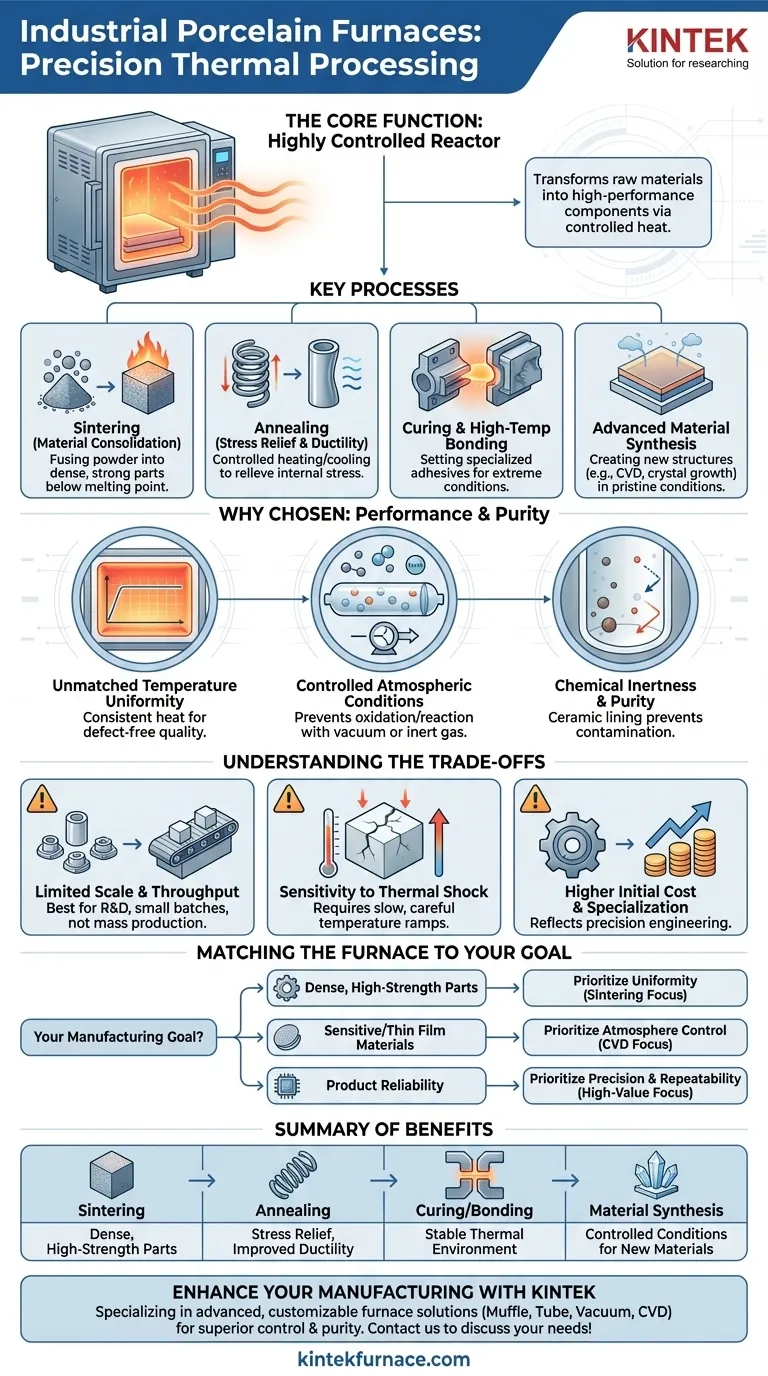

A Função Principal: Processamento Térmico de Precisão

O propósito fundamental de um forno de porcelana industrial é aplicar calor controlado a um material para alterar deliberadamente suas propriedades físicas ou químicas. Este é um pilar da ciência dos materiais moderna e da fabricação avançada.

Sinterização para Consolidação de Materiais

Sinterização é um processo onde o calor é aplicado a um material em pó, fazendo com que as partículas se fundam e formem uma massa sólida e densa. Isso acontece em temperaturas abaixo do ponto de fusão do material.

Esta técnica é essencial para produzir peças cerâmicas de alta resistência, filtros metálicos e outros componentes a partir de materiais difíceis de fundir e moldar. O calor uniforme do forno garante que a peça se densifique uniformemente sem empenar ou rachar.

Recozimento para Alívio de Tensão e Ductilidade

O recozimento envolve aquecer um material e depois resfriá-lo lentamente. Este processo alivia as tensões internas criadas durante a fabricação, amacia o material e melhora sua ductilidade (a capacidade de deformar sem fraturar).

Em indústrias como eletrônicos e metalurgia, os componentes são frequentemente recozidos para garantir que possam suportar tensões mecânicas e ciclos térmicos durante a operação sem falhas.

Cura e Adesão em Alta Temperatura

Algumas aplicações, descritas como "descarga de cola cerâmica", envolvem a cura de adesivos especializados projetados para operar em temperaturas extremas.

Esses fornos fornecem o ambiente térmico estável necessário para a correta fixação dessas ligações, que são frequentemente usadas na montagem de dispositivos complexos para as indústrias aeroespacial ou de semicondutores.

Síntese de Materiais Avançados

Esses fornos também são usados como reatores para criar materiais ou estruturas inteiramente novos. Processos como Deposição Química a Vapor (CVD), pirólise e crescimento de cristais dependem de um ambiente térmico impecável e controlado.

Por exemplo, um forno pode ser usado para cultivar uma fina camada de um material específico em um substrato, que é um processo fundamental para a produção de semicondutores e revestimentos avançados.

Por Que Fornos de Porcelana São Escolhidos

Embora existam muitos tipos de fornos, os fornos de porcelana e revestidos de cerâmica semelhantes são escolhidos por razões específicas relacionadas ao desempenho e pureza.

Uniformidade de Temperatura Incomparável

A principal vantagem é a capacidade de manter uma temperatura consistente em toda a câmara de aquecimento. Essa uniformidade é inegociável para processos como a sinterização, onde mesmo pequenas variações de temperatura podem levar a defeitos e qualidade inconsistente do produto.

Condições Atmosféricas Controladas

Muitos desses fornos, especialmente os designs tubulares, podem ser selados e operados sob vácuo ou preenchidos com um gás inerte como o argônio. Isso evita que o material processado oxide ou reaja com o ar, o que é crítico para metais sensíveis e ligas avançadas.

Inércia Química e Pureza

A porcelana, alumina e outras cerâmicas de alta pureza são quimicamente inertes. Isso significa que a própria câmara do forno não reagirá ou contaminará os materiais que estão sendo processados, mesmo em temperaturas extremas. Essa pureza é vital para implantes médicos, eletrônicos e aplicações de pesquisa.

Compreendendo as Trocas

Embora poderosos, esses fornos não são uma solução universal. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Escala e Vazão Limitadas

Muitos fornos cerâmicos de alta precisão, particularmente os fornos de tubo, são mais adequados para laboratório, P&D e produção em pequenos lotes. Seu design prioriza o controle sobre o volume, tornando-os menos práticos para a produção em massa de peças muito grandes.

Sensibilidade ao Choque Térmico

As cerâmicas podem rachar se aquecidas ou resfriadas muito rapidamente. Isso significa que os ciclos de processamento frequentemente exigem rampas de temperatura lentas e cuidadosamente programadas, o que pode aumentar o tempo total de produção em comparação com fornos revestidos de metal mais robustos.

Custo Inicial Mais Elevado e Especialização

Estes são instrumentos especializados e de alto desempenho, não fornos de uso geral. Seu custo reflete a engenharia necessária para atingir altos níveis de uniformidade de temperatura e controle atmosférico.

Combinando o Forno com Seu Objetivo de Fabricação

Para aplicar esta tecnologia de forma eficaz, alinhe as capacidades do forno com seu objetivo principal.

- Se o seu foco principal é criar peças cerâmicas ou metálicas densas e de alta resistência: Priorize um forno com uniformidade de temperatura excepcional e documentada para garantir resultados consistentes do processo de sinterização.

- Se o seu foco principal é processar materiais sensíveis ao oxigênio ou criar filmes finos puros: Um forno de tubo com vácuo superior e controle atmosférico é inegociável para evitar contaminação e reações indesejadas.

- Se o seu foco principal é garantir a confiabilidade do produto em componentes de alto valor: A precisão e a repetibilidade de um forno de porcelana dedicado são um investimento necessário para atingir os padrões de qualidade exigidos.

Em última análise, a seleção do forno certo trata-se de controlar a física do seu material para alcançar resultados previsíveis e de alto desempenho.

Tabela Resumo:

| Aplicação | Benefício Chave |

|---|---|

| Sinterização | Aquecimento uniforme para peças densas e de alta resistência |

| Recozimento | Alívio de tensão e melhoria da ductilidade |

| Cura/Adesão | Ambiente térmico estável para adesivos de alta temperatura |

| Síntese de Materiais | Condições controladas para CVD, pirólise e crescimento de cristais |

Pronto para aprimorar sua fabricação com processamento térmico preciso? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Aproveitando nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem oferecer controle de temperatura, pureza e confiabilidade superiores para suas aplicações industriais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes