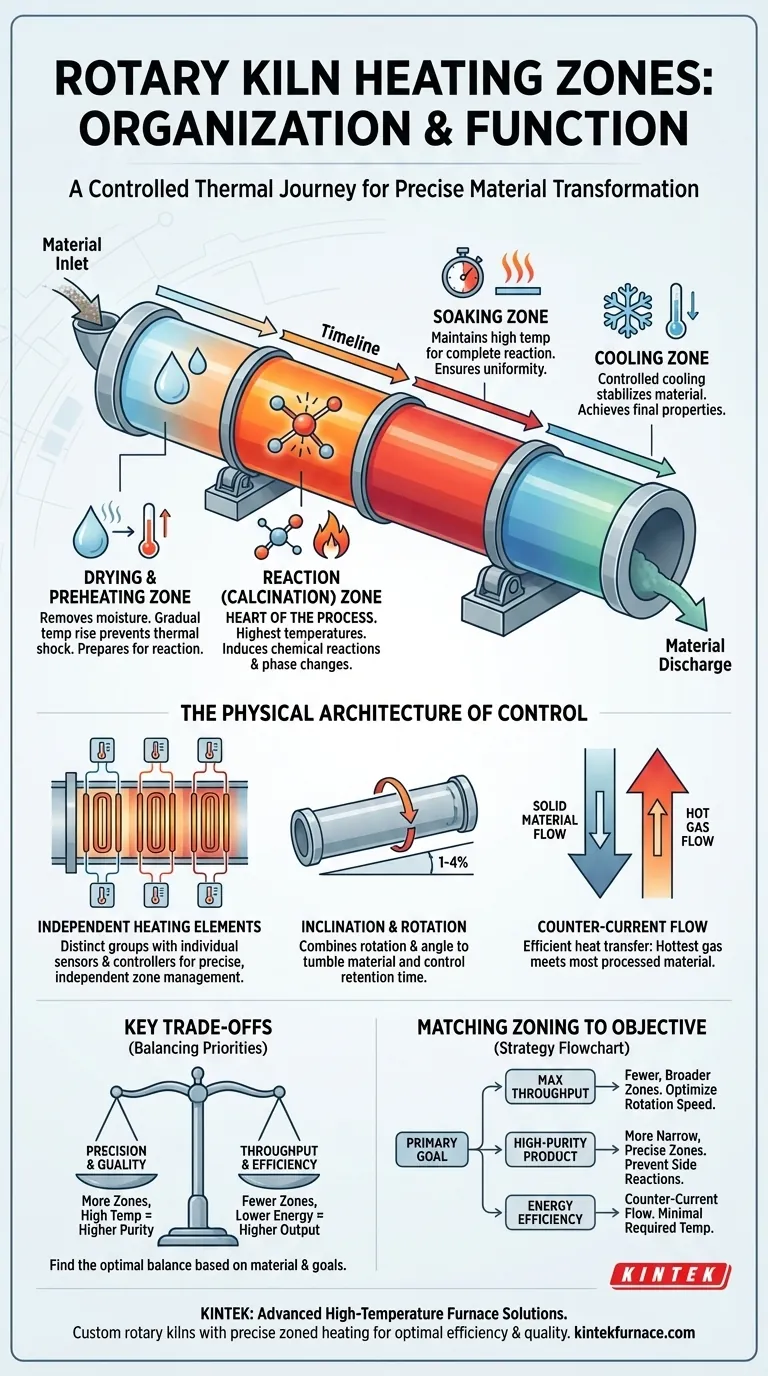

Em sua essência, um forno rotativo é organizado em uma série de zonas de aquecimento distintas e sequenciais para guiar um material através de um processo térmico preciso. Essas zonas geralmente incluem secagem, pré-aquecimento, reação (ou calcinação) e, por vezes, imersão ou resfriamento, cada uma mantida a uma temperatura específica. Essa divisão permite o controle independente de cada estágio da transformação do material, desde a remoção da umidade até a indução de uma mudança química final.

O propósito fundamental das zonas de aquecimento não é simplesmente aplicar calor, mas criar uma jornada térmica controlada. Ao gerenciar a temperatura e a duração em cada zona, você obtém controle preciso sobre as reações químicas e as mudanças físicas dentro do material, garantindo a qualidade e a consistência do produto final.

O Propósito do Aquecimento Zonal: A Jornada de um Material

Um forno rotativo não expõe o material a uma única temperatura uniforme. Em vez disso, ele cria um gradiente de temperatura cuidadosamente gerenciado que se alinha com as mudanças físicas e químicas que o material deve sofrer ao viajar da entrada para a saída.

A Zona de Secagem e Pré-aquecimento

Esta é a primeira etapa após o material entrar no forno. A função principal é remover qualquer umidade livre ou ligada e elevar gradualmente a temperatura do material em preparação para o calor intenso da próxima zona. Isso evita o choque térmico e garante uma reação estável posteriormente.

A Zona de Reação (Calcinação)

Este é o coração do processo, onde as temperaturas mais altas são aplicadas. Dentro desta zona, ocorrem as reações químicas ou mudanças de fase pretendidas, como a decomposição de carbonatos (calcinação) ou a formação de uma nova estrutura cristalina. A temperatura e o tempo de residência do material nesta zona são os parâmetros de processo mais críticos.

A Zona de Imersão e Resfriamento

Após a reação principal, alguns processos exigem um período de "imersão" onde o material é mantido a uma alta temperatura para garantir que a reação esteja completa. Em seguida, um processo de resfriamento controlado é iniciado. Este estágio final é crucial para estabilizar o material recém-formado e alcançar as propriedades finais desejadas.

A Arquitetura Física do Controle

As zonas teóricas são possíveis graças ao design físico do forno. A capacidade de gerenciar a temperatura independentemente ao longo do comprimento do forno é o que o torna uma ferramenta de processamento tão poderosa.

Grupos Independentes de Elementos de Aquecimento

Os fornos modernos são equipados com elementos de aquecimento—como bobinas de liga ou hastes de carboneto de silício—que são dispostos em grupos distintos. Cada grupo corresponde a uma zona térmica e possui seu próprio controlador de temperatura e sensor. Isso permite que um operador defina uma temperatura única para a zona de secagem, uma muito mais alta para a zona de reação, e assim por diante.

O Papel da Inclinação e Rotação do Forno

O próprio forno é um cilindro que gira lentamente, posicionado em um ligeiro ângulo (inclinação de 1-4%). Esta combinação de rotação e inclinação é o que faz com que o material role e avance de forma constante através das diferentes zonas de aquecimento. A velocidade de rotação é uma variável chave para controlar o "tempo de retenção"—o tempo que o material passa em cada zona.

Fluxo Contracorrente para Eficiência

A maioria dos fornos rotativos industriais utiliza um sistema de fluxo contracorrente. O material sólido é alimentado na extremidade superior e viaja para a extremidade de descarga. Simultaneamente, o gás quente de um queimador na extremidade de descarga é forçado para cima do forno na direção oposta. Isso é altamente eficiente, pois os gases mais quentes tratam o material mais processado, enquanto os gases mais frios pré-aquecem o material bruto que entra.

Compreendendo as Principais Compensações

A implementação de uma estratégia de aquecimento zonal não está isenta de desafios. O projeto e a operação envolvem equilibrar prioridades conflitantes para alcançar um resultado ótimo.

Precisão vs. Rendimento

Aumentar o número de zonas controladas individualmente permite um perfil térmico muito mais preciso. No entanto, essa complexidade pode, por vezes, limitar a velocidade máxima de processamento ou o rendimento. Um processo mais simples pode se beneficiar de menos zonas, mais amplas, para maximizar a produção.

Consumo de Energia vs. Qualidade do Produto

Manter temperaturas muito específicas e altas em múltiplas zonas requer energia significativa. É preciso equilibrar o custo dessa energia com o valor agregado ao atingir um produto final de maior pureza ou mais consistente. O superprocessamento ou o uso de temperaturas desnecessariamente altas é uma fonte comum de ineficiência.

Propriedades do Material e Tempo de Retenção

Não existe um perfil de zoneamento universal. As temperaturas ideais, o número de zonas e o tempo de retenção dependem inteiramente do material específico que está sendo processado. Uma configuração otimizada para calcinação de calcário será ineficaz para processar minerais ou sintetizar materiais avançados.

Ajustando o Zoneamento do Forno ao Seu Objetivo

A estratégia de zoneamento ideal é ditada pelo seu objetivo principal. Um perfil térmico bem projetado é a diferença entre um processo eficiente e um processo dispendioso.

- Se o seu foco principal é o rendimento máximo: Use menos zonas de aquecimento, mais amplas, suficientes para a reação principal, e otimize a velocidade de rotação para movimentar o material de forma eficiente.

- Se o seu foco principal é a especificação de produto de alta pureza: Empregue um número maior de zonas mais estreitas e controladas independentemente para criar um gradiente térmico altamente preciso que previna reações secundárias indesejadas.

- Se o seu foco principal é a eficiência energética: Aproveite um projeto de fluxo contracorrente, certifique-se de que o revestimento refratário esteja bem mantido para minimizar a perda de calor e defina as temperaturas das zonas não mais altas do que o necessário para a reação.

Em última análise, dominar as zonas térmicas do forno é dominar o controle sobre as propriedades e a qualidade do seu produto final.

Tabela Resumo:

| Zona de Aquecimento | Função | Principais Características |

|---|---|---|

| Secagem e Pré-aquecimento | Remove umidade, pré-aquece o material para evitar choque térmico | Aumento gradual da temperatura, estágio inicial |

| Reação (Calcinação) | Induz reações químicas ou mudanças de fase em altas temperaturas | Temperaturas mais altas, crítico para a transformação do material |

| Imersão e Resfriamento | Garante a conclusão da reação e estabiliza as propriedades do material | Resfriamento controlado, estágio final para a qualidade do produto |

Pronto para aprimorar o processamento térmico do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos personalizados com aquecimento zonal preciso. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais únicas sejam atendidas para otimizar a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar seu processo!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial