Em sua essência, os fornos de Deposição Química de Vapor (CVD) são usados na produção de células solares para construir o componente mais crítico da célula: a camada fotovoltaica ativa. Eles fazem isso depositando um filme ultrafino e altamente uniforme de material semicondutor sobre um substrato, convertendo um material base simples em um dispositivo funcional capaz de transformar luz em eletricidade. Este processo é a base da moderna fabricação de células solares de película fina.

O verdadeiro valor da CVD na energia solar não é apenas que ela deposita materiais, mas que fornece a precisão em nível atômico sobre a espessura e composição do filme necessária para maximizar a absorção de luz e o fluxo de elétrons. É esse controle que torna as células solares de película fina eficientes e econômicas uma realidade.

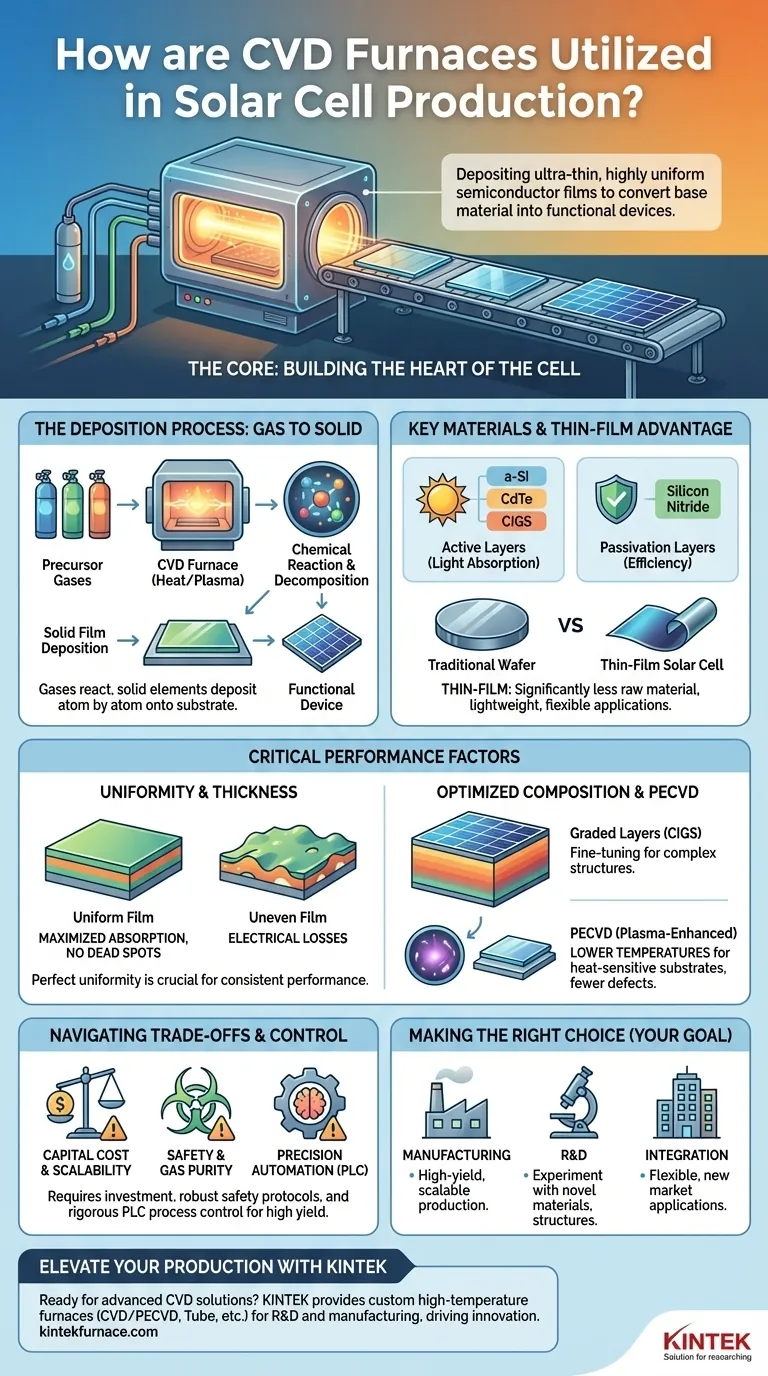

O Papel Fundamental da CVD na Fabricação de Células Solares

Para entender a importância dos fornos de CVD, devemos primeiro compreender o princípio fundamental da tecnologia e como ela constrói o coração de uma célula solar.

Do Gás ao Sólido: O Processo de Deposição

Um forno de CVD é uma câmara selada a vácuo e de alta temperatura. Gases precursores contendo os elementos químicos desejados são introduzidos nesta câmara.

No interior, o calor elevado faz com que esses gases reajam e se decomponham. Os elementos sólidos resultantes dessa reação então "depositam-se" na superfície de um substrato (como vidro ou plástico flexível), construindo um filme sólido camada por camada atômica.

Os Materiais Chave Depositados

A CVD é usada para criar várias camadas essenciais em uma célula solar de película fina, cada uma com uma função específica.

Os materiais fotovoltaicos comuns incluem silício amorfo (a-Si), telureto de cádmio (CdTe) e cobre índio gálio selênio (CIGS). Estas são as camadas "ativas" que absorvem fótons e geram portadores de carga. Outros materiais como nitreto de silício são depositados como camadas antirreflexo ou de passivação para melhorar a eficiência.

Por que Película Fina? A Vantagem de Fabricação

As células solares de película fina usam significativamente menos matéria-prima do que os tradicionais wafers de silício cristalino, tornando-as potencialmente mais baratas e sustentáveis.

O processo CVD é perfeitamente adequado para isso, criando filmes milhares de vezes mais finos que um fio de cabelo humano. Isso possibilita a produção de painéis solares leves e até flexíveis, expandindo sua gama de aplicações.

Como a CVD Impacta Diretamente o Desempenho da Célula Solar

A qualidade do filme depositado tem um impacto direto e profundo sobre o quão bem a célula solar final se comporta. A CVD oferece um nível de controle que é crítico para maximizar esse desempenho.

O Fator Crítico: Espessura e Uniformidade do Filme

Para que uma célula solar seja eficiente, a camada ativa deve ter uma espessura perfeitamente uniforme em toda a superfície. Quaisquer variações ou defeitos podem criar "pontos mortos" onde a luz não é convertida em eletricidade.

A CVD se destaca na produção de filmes excepcionalmente uniformes e homogêneos, garantindo um desempenho consistente em toda a célula e minimizando perdas elétricas.

Otimizando a Composição para Eficiência Máxima

A eficiência da célula solar depende das propriedades eletrônicas precisas do semicondutor. A CVD permite o ajuste fino da composição química do filme durante a deposição.

Isso possibilita a criação de estruturas complexas, como camadas graduadas em células CIGS, onde a composição do material muda através da profundidade do filme, otimizando a absorção de diferentes comprimentos de onda de luz.

O Poder da PECVD: Temperaturas Mais Baixas, Qualidade Superior

Uma variação chave é a CVD Aprimorada por Plasma (PECVD). Este processo usa um campo elétrico para gerar plasma, que fornece a energia para a reação química em vez de depender apenas do calor elevado.

A deposição em temperaturas mais baixas é crucial para substratos que não suportam calor elevado, como certos plásticos. Frequentemente, isso também resulta em filmes de maior qualidade e com menos defeitos, tornando a PECVD um pilar da fabricação de células solares de silício amorfo.

Compreendendo as Compensações e o Controle do Processo

Embora poderosa, o processo CVD não está isento de desafios. É um processo industrial sofisticado que exige investimento e experiência significativos.

O Desafio da Escalabilidade e Custo

Os fornos de CVD representam uma despesa de capital significativa. Embora possibilitem o uso econômico de materiais, o investimento inicial em equipamentos e infraestrutura é alto.

Escalonar o processo para deposição em grandes áreas mantendo a uniformidade perfeita é um desafio de engenharia constante que impacta diretamente o custo final por watt do painel solar.

Pureza e Segurança dos Materiais

Os gases precursores usados na CVD (como silano para deposição de silício) podem ser altamente tóxicos, inflamáveis ou pirofóricos.

Isso exige protocolos de segurança complexos e robustos, sistemas de manuseio de gases e tratamento de exaustão, aumentando a complexidade operacional e o custo de uma instalação de fabricação.

A Necessidade de Automação de Precisão

O processo CVD é extremamente sensível a variáveis como temperatura, pressão e taxas de fluxo de gás. Mesmo desvios menores podem arruinar todo o lote.

Para garantir consistência e alto rendimento, esses fornos são operados por um Controlador Lógico Programável (CLP). Essa automação fornece o controle de processo rigoroso necessário para uma fabricação repetível e de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel da CVD ajuda a esclarecer seu impacto em diferentes aspectos da indústria solar. Seu foco determinará qual aspecto da tecnologia é mais relevante para você.

- Se seu foco principal é a eficiência de fabricação: Reconheça que a capacidade da CVD de depositar revestimentos uniformes em grandes áreas é a chave para a produção escalável e de alto rendimento de painéis de película fina.

- Se seu foco principal é pesquisa e desenvolvimento: Aproveite a versatilidade da CVD para experimentar novas composições de materiais, dopantes e estruturas multicamadas para expandir os limites da eficiência das células solares.

- Se seu foco principal é a integração de sistemas: Reconheça que a CVD possibilita células de película fina leves e flexíveis, abrindo novos mercados e aplicações onde os painéis rígidos tradicionais não são viáveis.

Em última análise, a CVD é a tecnologia habilitadora que transforma gases brutos no coração de alto desempenho das modernas células solares de película fina.

Tabela de Resumo:

| Aspecto | Papel na Produção de Células Solares |

|---|---|

| Processo de Deposição | Converte gases precursores em filmes sólidos em substratos através de reações de alta temperatura. |

| Materiais Chave | Deposita silício amorfo (a-Si), CdTe, CIGS e nitreto de silício para camadas ativas e de passivação. |

| Impacto no Desempenho | Garante espessura e composição uniformes para absorção máxima de luz e fluxo de elétrons. |

| Variantes de Tecnologia | Inclui PECVD para deposição em temperaturas mais baixas, ideal para substratos sensíveis ao calor. |

| Desafios | Alto custo de capital, problemas de escalabilidade e requisitos de segurança para gases tóxicos. |

Pronto para elevar sua produção de células solares com soluções CVD avançadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções de fornos de alta temperatura, como Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, desde o aumento da eficiência na fabricação de película fina até a viabilização de painéis solares flexíveis e econômicos. Contate-nos hoje para discutir como nossas tecnologias de fornos personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico