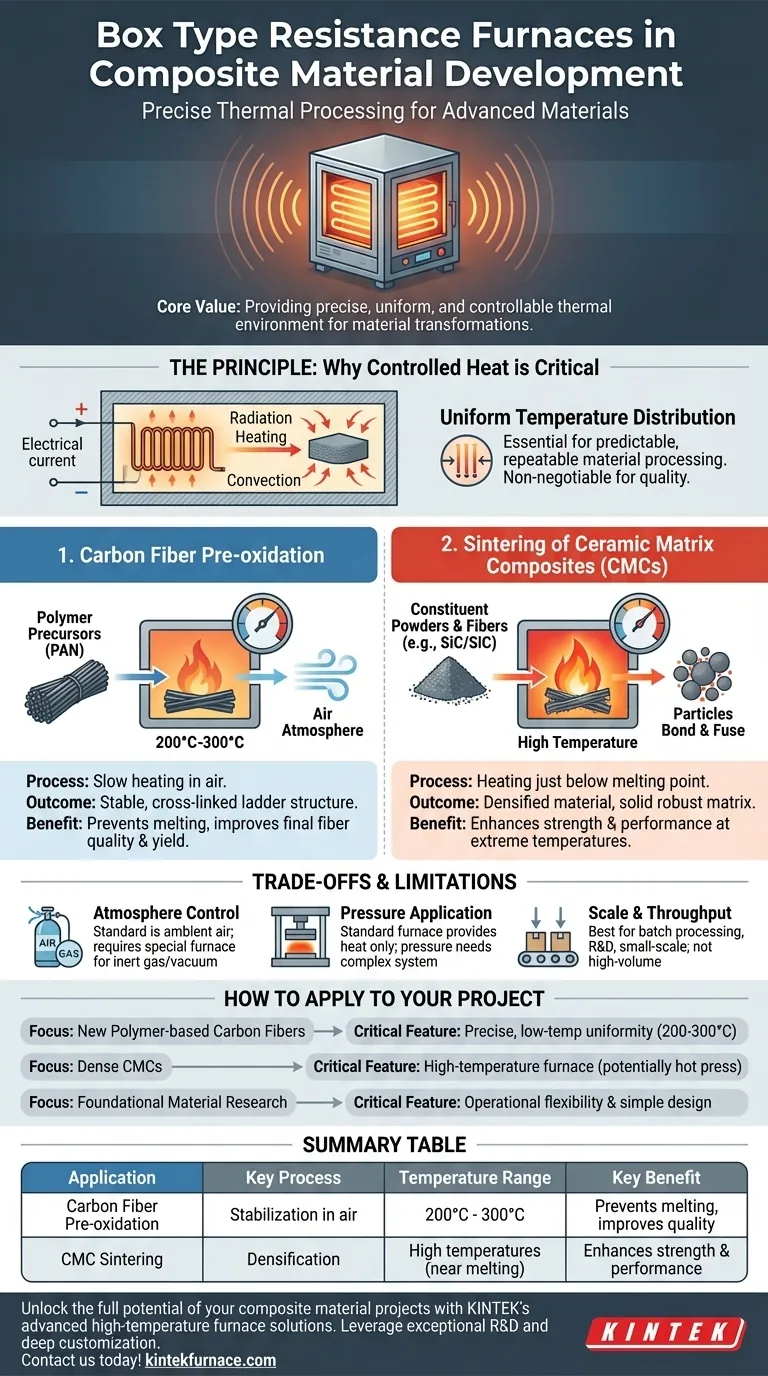

Os fornos de resistência tipo caixa desempenham um papel fundamental no desenvolvimento de materiais compósitos, fornecendo ambientes precisos e controlados de alta temperatura para processos como a estabilização de fibras de carbono, sinterização de cerâmica e preparação de ligas.A sua ampla gama de temperaturas (500-1800°C), as caraterísticas de segurança e a facilidade de utilização tornam-nos indispensáveis para a investigação e aplicações industriais na ciência dos materiais.Estes fornos permitem transformações fundamentais nas propriedades dos materiais através de processos como a pré-oxidação, a prensagem a quente e o tratamento térmico, afectando diretamente as caraterísticas de desempenho dos compósitos avançados.

Pontos-chave explicados:

-

Pré-oxidação da fibra de carbono

- Utilizada a 200-300°C para estabilizar estruturas de fibra antes da carbonização

- Converte materiais precursores (por exemplo, poliacrilonitrilo) em polímeros de escada termicamente estáveis

- Crítico para melhorar a força final da fibra de carbono e a resistência à oxidação

-

Processamento de compósitos de matriz cerâmica

- Permite a sinterização de compósitos SiC/SiC através de prensagem a quente

- Atinge temperaturas até 1800°C para densificação total

- Permite condições de atmosfera controlada semelhantes às dos fornos de retorta de atmosfera para materiais sensíveis à oxidação

-

Desenvolvimento de compósitos metálicos

- Facilita a homogeneização da liga através do recozimento por difusão

- Permite estudos de transformação de fase através da simulação de ciclos de tratamento térmico industrial

-

Utilizado para processos como:

- Tratamento de soluções (dissolução de fases secundárias)

- Envelhecimento (endurecimento por precipitação)

- Recozimento para alívio de tensões

-

Vantagens operacionais

- O design do elemento de aquecimento em espiral assegura uma distribuição uniforme da temperatura

- Os controladores programáveis permitem perfis térmicos em vários passos

- Sistemas de segurança integrados (corte por excesso de temperatura, deteção de falhas à terra)

-

Melhoria das propriedades dos materiais

- Modifica as caraterísticas mecânicas através da cristalização controlada

- Melhora a ligação interfacial em compósitos reforçados com fibras

- Permite a otimização da densidade em componentes de metalurgia do pó

A versatilidade destes fornos torna-os ferramentas fundamentais para o desenvolvimento de materiais da próxima geração - desde compósitos aeroespaciais a implantes biomédicos.A sua capacidade de reproduzir com precisão processos térmicos industriais à escala laboratorial acelera a inovação de materiais, reduzindo simultaneamente os custos de desenvolvimento.

Tabela de resumo:

| Aplicação | Processo | Gama de temperaturas | Principais benefícios |

|---|---|---|---|

| Pré-oxidação da fibra de carbono | Estabilização antes da carbonização | 200-300°C | Melhora a força e a resistência à oxidação |

| Compósitos de matriz cerâmica | Sinterização e prensagem a quente | Até 1800°C | Densificação total, atmosfera controlada |

| Desenvolvimento de compósitos metálicos | Homogeneização da liga e tratamento térmico | 500-1800°C | Transformação de fase, endurecimento por precipitação |

| Vantagens operacionais | Elementos de aquecimento em espiral, sistemas de segurança | N/A | Aquecimento uniforme, perfis programáveis |

Actualize a sua investigação de materiais compósitos com soluções de alta temperatura de precisão!

Os avançados fornos de resistência tipo caixa da KINTEK oferecem um controlo sem paralelo para a estabilização de fibras de carbono, sinterização de cerâmica e desenvolvimento de ligas.Com perfis de temperatura personalizáveis (até 1800°C) e caraterísticas de segurança integradas, os nossos fornos aceleram a sua I&D, assegurando a reprodutibilidade.

Contacte hoje mesmo os nossos especialistas

para discutir como as nossas soluções podem otimizar o seu processamento de materiais compósitos.

Produtos que poderá estar à procura:

Janelas de observação de alta temperatura para monitorização de processos

Sistemas avançados de CVD para compósitos revestidos com diamante

Componentes de sistemas de vácuo para processamento em atmosfera controlada

Pinças de libertação rápida para manutenção do forno

Elementos de aquecimento MoSi2 para aplicações de temperaturas extremas

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura