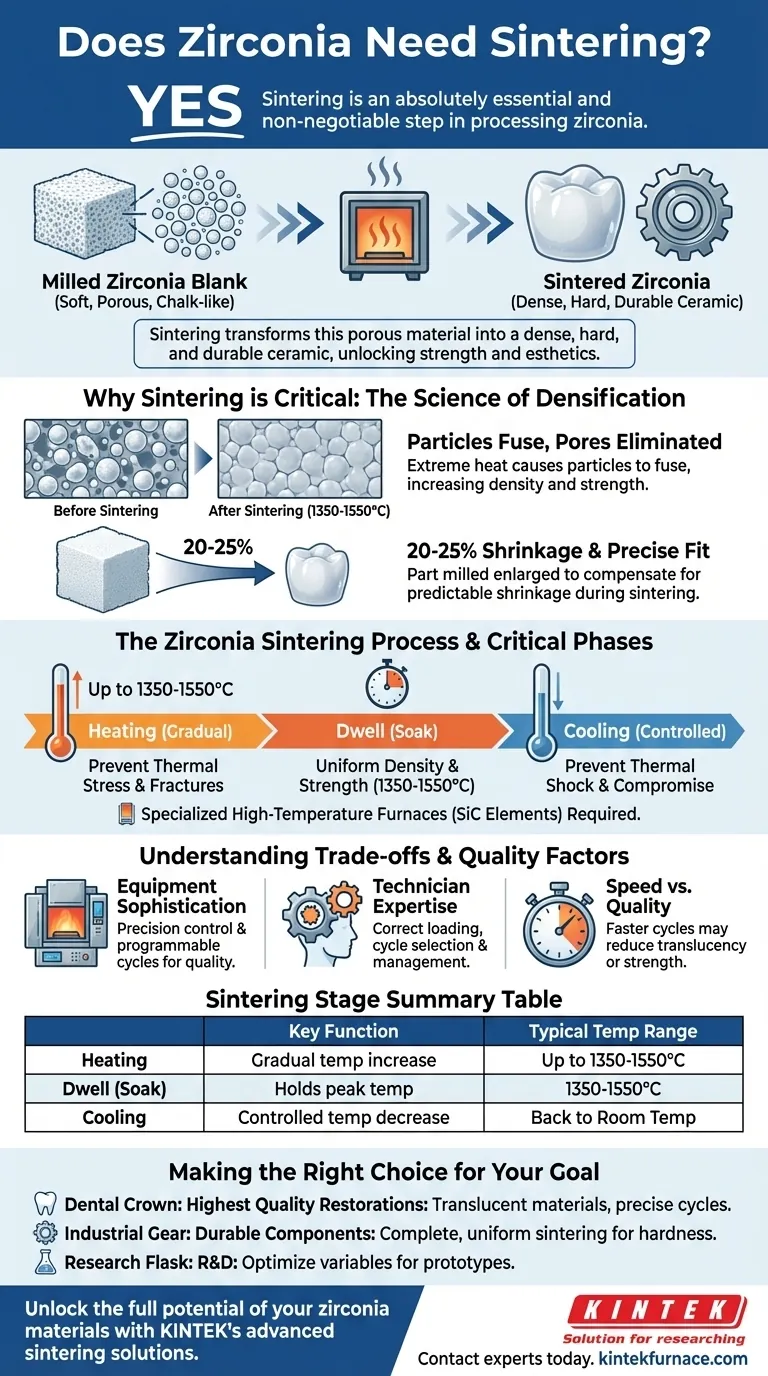

Sim, a sinterização é uma etapa absolutamente essencial e inegociável no processamento da zircônia. Após ser fresada a partir de um bloco, a zircônia existe em um estado macio, semelhante a giz, que é fácil de moldar, mas carece das propriedades necessárias para sua aplicação final. O processo de sinterização utiliza calor extremo para transformar este material poroso em uma cerâmica densa, dura e durável, desbloqueando a resistência e a estética pelas quais a zircônia é conhecida.

A sinterização não é apenas uma etapa de acabamento; é a transformação metalúrgica fundamental que confere à zircônia sua resistência, durabilidade e propriedades estéticas. Sem ela, uma peça de zircônia fresada é inutilizável para qualquer aplicação de alto desempenho, desde coroas dentárias até componentes industriais.

O Que é Sinterização e Por Que Ela é Crítica?

A sinterização é um processo de alta temperatura que altera fundamentalmente a estrutura física da zircônia. Entender essa transformação é fundamental para apreciar por que ela não pode ser ignorada.

De um Estado Poroso a uma Estrutura Sólida

Antes da sinterização, uma restauração de zircônia fresada consiste em partículas finas de cerâmica que foram prensadas juntas. Embora mantenha sua forma, ela é porosa, fraca e opaca.

O processo de sinterização aquece o material a uma temperatura ligeiramente abaixo do seu ponto de fusão, tipicamente entre 1350°C e 1550°C (2462°F e 2822°F).

A Ciência da Densificação

Nessas temperaturas extremas, as partículas individuais de zircônia se fundem nos seus pontos de contato. Este processo, conhecido como densificação, elimina os poros entre as partículas.

À medida que o material se torna mais denso, ele se torna significativamente mais forte e mais resistente à fratura. Esta é a fonte das propriedades mecânicas excepcionais da zircônia.

O Impacto no Encolhimento e no Ajuste

Uma consequência crítica da densificação é o encolhimento previsível. Uma peça de zircônia encolherá aproximadamente 20-25% durante o ciclo de sinterização.

Para atingir as dimensões finais corretas, a peça deve ser fresada em um estado ampliado. Isso requer software de design sofisticado e calibração precisa entre o scanner, o software e o forno para garantir um ajuste preciso.

O Processo de Sinterização da Zircônia

O processo de sinterização é mais do que apenas aquecer e resfriar; é um ciclo precisamente controlado onde cada estágio é vital para a qualidade do produto final.

Fornos de Alta Temperatura Especializados

A sinterização da zircônia requer um forno especial capaz de atingir e manter temperaturas muito altas com extrema precisão. Fornos de porcelana odontológica padrão não conseguem atingir essas temperaturas.

Esses fornos geralmente usam elementos de aquecimento robustos de carbeto de silício (SiC), que são duráveis e quimicamente compatíveis com o ambiente de sinterização da zircônia.

As Três Fases Críticas

- Aquecimento: A temperatura do forno é aumentada gradualmente de acordo com um programa específico. Aquecer muito rapidamente pode introduzir estresse térmico e causar fraturas.

- Permanência (ou Imersão): O forno mantém o material na temperatura alvo máxima por um período definido. Esta fase de "imersão" garante que toda a restauração atinja uma densidade uniforme.

- Resfriamento: A temperatura é reduzida de forma controlada. Assim como o aquecimento rápido, o resfriamento rápido pode causar choque térmico e comprometer a integridade da zircônia.

Entendendo as Compensações e Fatores de Qualidade

Alcançar um resultado perfeito com a zircônia não é automático. Depende de uma combinação de tecnologia, materiais e habilidade técnica.

A Sofisticação do Equipamento Importa

A qualidade e a consistência da restauração final estão diretamente ligadas à qualidade do forno de sinterização. Fornos avançados oferecem controle de temperatura mais preciso e ciclos programáveis adaptados a diferentes tipos de zircônia.

A Expertise do Técnico é Crucial

Um técnico qualificado sabe como carregar corretamente o forno, selecionar o ciclo de sinterização apropriado para o material específico e gerenciar o processo para evitar armadilhas comuns. Sua experiência é um fator crítico na produção de resultados personalizados e de alta qualidade.

Ciclos de Velocidade vs. Qualidade

Muitos fornos modernos oferecem ciclos de sinterização "rápidos" que podem reduzir drasticamente o tempo de processamento. Embora altamente eficientes, esses ciclos mais rápidos podem, às vezes, resultar em menor translucidez ou resistência ligeiramente reduzida em comparação com ciclos convencionais mais longos. A escolha envolve uma compensação entre o tempo de resposta e o potencial estético máximo.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de sinterização deve estar alinhado com a aplicação pretendida da peça de zircônia. Sua abordagem deve ser ditada pelo seu objetivo principal.

- Se o seu foco principal é produzir restaurações dentárias da mais alta qualidade: Invista em um forno de sinterização confiável de alta temperatura e garanta que os técnicos sejam treinados de forma especializada nos ciclos específicos necessários para os materiais de zircônia translúcida modernos.

- Se o seu foco principal é fabricar joias duráveis ou componentes industriais: Reconheça que um ciclo de sinterização completo e uniforme é a chave para desbloquear a dureza e a resistência ao desgaste que tornam a zircônia um material superior.

- Se o seu foco principal é pesquisa e desenvolvimento de materiais: Trate o ciclo de sinterização — temperatura, tempo de permanência e taxa de resfriamento — como uma variável crítica para otimizar as propriedades mecânicas e ópticas finais de seus protótipos de zircônia.

Em última análise, dominar o processo de sinterização é fundamental para alavancar todo o potencial da zircônia e alcançar resultados consistentemente excepcionais.

Tabela de Resumo:

| Estágio de Sinterização | Função Principal | Faixa de Temperatura Típica |

|---|---|---|

| Aquecimento | Aumento gradual da temperatura para evitar estresse térmico e fraturas. | Até 1350-1550°C |

| Permanência (Imersão) | Mantém a temperatura máxima para garantir densidade e resistência uniformes. | 1350-1550°C |

| Resfriamento | Diminuição controlada da temperatura para evitar choque térmico. | De volta à temperatura ambiente |

Desbloqueie todo o potencial dos seus materiais de zircônia com as soluções avançadas de sinterização da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de sinterização — seja para restaurações dentárias de alta translucidez ou componentes industriais ultraduráveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos podem garantir resultados consistentes e de alta qualidade para suas aplicações em zircônia.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas