A Anatomia de uma Falha Silenciosa

Imagine um lote de implantes médicos de vários milhões de dólares sendo tratado termicamente em um forno a vácuo. Os parâmetros do processo são perfeitos, o vácuo é profundo e a metalurgia é precisa.

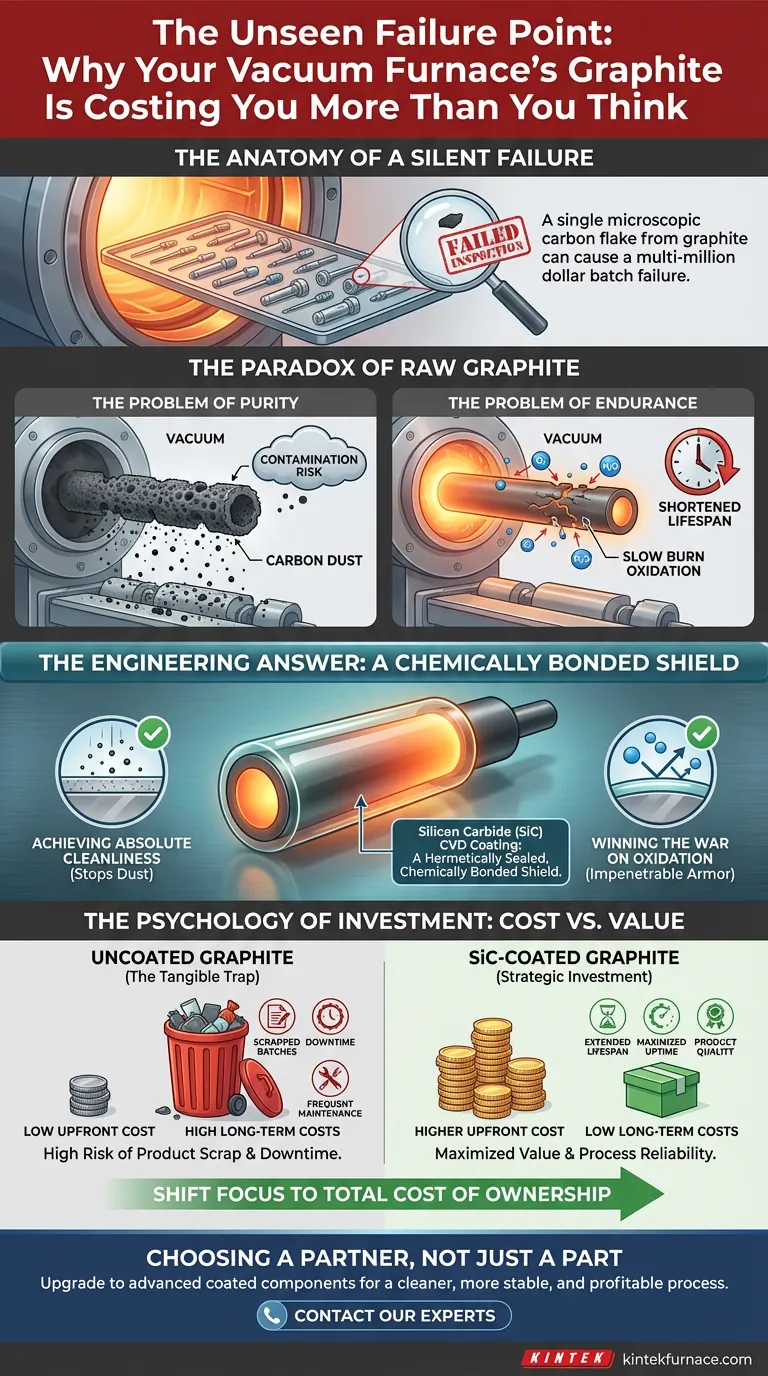

No entanto, o lote falha na inspeção. A causa? Um único floco de carbono microscópico, liberado de um elemento de aquecimento de grafite, pousou em uma superfície crítica, criando um ponto de fraqueza.

Esta não é uma falha dramática do equipamento. É uma falha silenciosa e insidiosa, enraizada em um material em que confiamos por sua resistência a altas temperaturas: o grafite. O problema não é o material em si, mas nossa aceitação de suas falhas inerentes.

O Paradoxo do Grafite Bruto

O grafite é uma maravilha da engenharia. Sua capacidade de manter a integridade estrutural em temperaturas que derreteriam a maioria dos metais o torna uma escolha óbvia para componentes de fornos como elementos de aquecimento, gabaritos e isolamento.

Mas essa força esconde um paradoxo fundamental. O próprio material que cria o calor pode também envenenar a pureza do processo.

O Problema da Pureza: Uma Chuva Constante de Poeira

O grafite não revestido é poroso e relativamente macio. Sob vácuo e ciclos térmicos, ele libera constantemente finas partículas de carbono.

Esse fenômeno, conhecido como "empoeiramento", cria uma chuva contínua de contaminação dentro do forno. Para indústrias de alta pureza como semicondutores, aeroespacial e dispositivos médicos, isso não é um incômodo; é um ponto crítico de falha que pode tornar inútil um lote de produção inteiro.

O Problema da Durabilidade: Uma Queima Lenta

Mesmo em alto vácuo, persistem vestígios de oxigênio e vapor d'água. Em temperaturas extremas, esses gases residuais não são espectadores passivos; são atacantes altamente agressivos.

Eles reagem com a superfície do grafite em um processo de oxidação de queima lenta. Essa erosão enfraquece gradualmente os componentes, encurtando sua vida útil e forçando ciclos de manutenção caros e frequentes. É uma batalha constante contra a entropia do material.

A Resposta da Engenharia: Um Escudo Quimicamente Ligado

A solução não é abandonar o grafite, mas aperfeiçoá-lo. Isso é alcançado não com uma simples tinta, mas com uma superfície fundamentalmente nova criada pela deposição de uma camada densa e não porosa de Carboneto de Silício (SiC) através de um processo de Deposição Química de Vapor (CVD).

Isso não é apenas um revestimento; é um escudo hermeticamente selado e quimicamente ligado que transforma o componente.

Alcançando a Limpeza Absoluta

A superfície dura e selada do revestimento de SiC retém completamente as partículas de grafite no lugar. A "chuva de poeira" para.

Essa única melhoria eleva o forno de uma ferramenta padrão de tratamento térmico para um ambiente de processamento de alta pureza, garantindo a qualidade do produto e a repetibilidade do processo.

Vencendo a Guerra Contra a Oxidação

O escudo de SiC é excepcionalmente inerte e muito mais resistente à oxidação do que o grafite que protege. Ele atua como uma armadura impenetrável, impedindo que gases corrosivos alcancem o substrato de grafite.

O resultado é uma extensão dramática na vida útil dos elementos de aquecimento, racks e gabaritos, transformando uma peça consumível em um ativo durável e de longo prazo.

A Psicologia do Investimento: Custo vs. Valor

A hesitação mais comum em adotar componentes revestidos é o preço inicial mais alto. Esta é uma armadilha psicológica clássica: a batalha entre o custo imediato e o valor de longo prazo.

O Viés pelo Tangível

Somos psicologicamente programados para reagir a números imediatos e tangíveis — o preço em uma fatura. Tendemos a descontar custos futuros e menos visíveis, como:

- As horas de mão de obra gastas na substituição de componentes.

- O valor da produção perdida durante o tempo de inatividade do forno.

- O custo exorbitante de um único lote descartado devido à contaminação.

Recalculando a Equação: Custo Total de Propriedade

Ver os componentes revestidos como um investimento estratégico em confiabilidade muda toda a equação financeira. O valor não está na peça em si, mas nos problemas que ela previne.

| Escolha do Componente | Custo Inicial | Custos Operacionais de Longo Prazo |

|---|---|---|

| Grafite Não Revestido | Baixo | Alto: Substituição frequente, mão de obra de manutenção, tempo de inatividade do forno, risco de descarte do produto. |

| Grafite Revestido com SiC | Mais Alto | Baixo: Vida útil estendida, manutenção mínima, tempo de atividade maximizado, qualidade do produto protegida. |

A decisão muda de "Quanto custa esta peça?" para "Quanto esta peça me economizará?"

Escolhendo um Parceiro, Não Apenas uma Peça

A eficácia dessa solução depende inteiramente da qualidade do revestimento. Um revestimento mal aplicado pode rachar ou delaminar sob o estresse de ciclos térmicos rápidos, anulando seus benefícios.

É por isso que sua escolha de fornecedor é crítica. Você precisa de um parceiro com profundo conhecimento em ciência de materiais e processos de fabricação avançados.

Na KINTEK, nossa base em P&D e fabricação interna nos permite projetar e produzir componentes de grafite revestidos com SiC que oferecem desempenho e confiabilidade incomparáveis. Como controlamos todo o processo, nossas capacidades de personalização profunda garantem que cada componente — de elementos de aquecimento a gabaritos complexos — seja perfeitamente adaptado aos ciclos térmicos específicos do seu forno e aos seus requisitos de processo exclusivos.

Atualizar para componentes revestidos avançados é uma mudança estratégica de combater as falhas inerentes de um material para desbloquear todo o seu potencial. Trata-se de construir um processo mais limpo, mais estável e, finalmente, mais lucrativo.

Para explorar como o grafite revestido de alto desempenho pode aprimorar suas operações, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- O Paradoxo da Resistência: Por Que o Grafite Domina Fornos a Vácuo de Alta Temperatura

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- Além do Vazio: Os Custos Ocultos de um Forno a Vácuo Perfeito