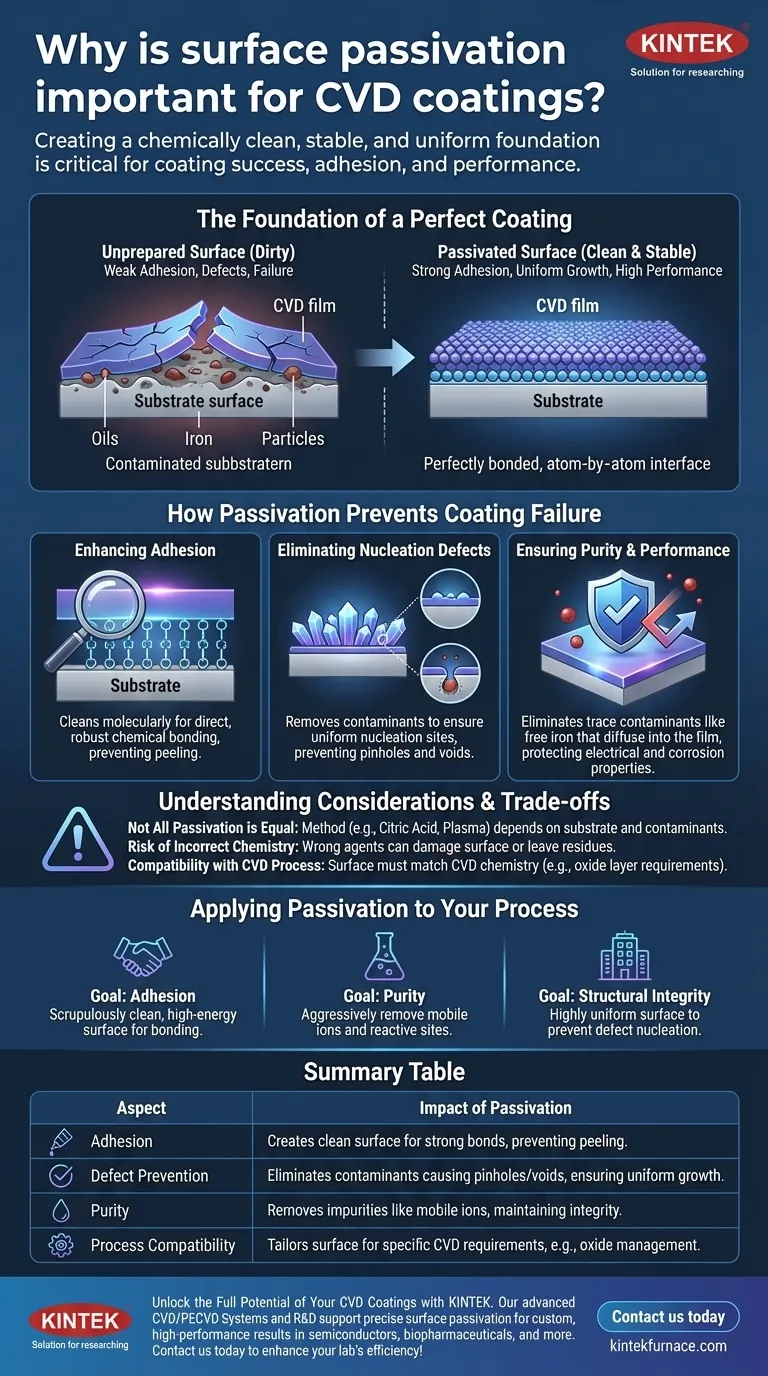

O passivamento de superfície é fundamental para os revestimentos CVD porque cria uma base quimicamente limpa, estável e uniforme no substrato. Esta preparação é essencial para garantir que o filme depositado adira fortemente, cresça sem defeitos e possua as propriedades químicas e físicas desejadas. Sem isso, o revestimento provavelmente falhará.

A qualidade de um revestimento de Deposição Química de Vapor (CVD) é determinada pela qualidade da superfície do substrato sobre a qual é crescido. O passivamento de superfície não é uma etapa opcional; é o processo fundamental de preparação desse substrato para garantir o sucesso do revestimento.

A Base de um Revestimento Perfeito

Para entender a importância do passivamento, devemos primeiro reconhecer que um revestimento CVD não é meramente pintado. Ele é cultivado átomo por átomo a partir de uma reação química na superfície do substrato.

O que é um Revestimento CVD?

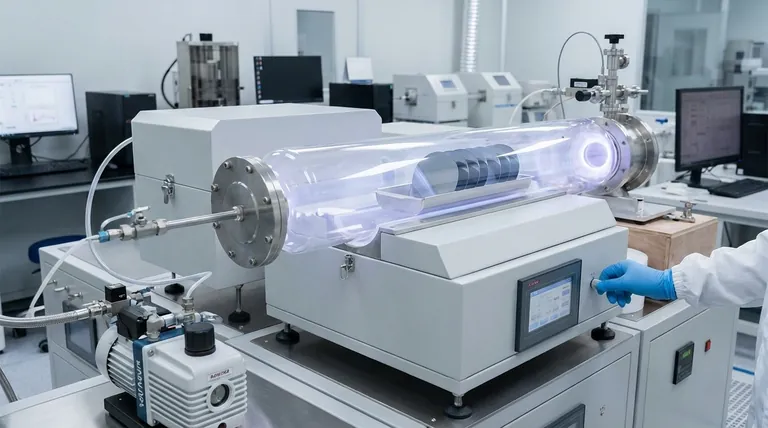

Deposição Química de Vapor (CVD) é um processo onde um substrato é exposto a um ou mais precursores químicos voláteis, que reagem e/ou se decompõem na superfície do substrato para produzir o filme fino desejado.

O sucesso desta montagem em nível atômico depende inteiramente da condição da primeira camada de átomos que ela encontra — a superfície do substrato.

Definindo Passivamento para CVD

Embora frequentemente associado à remoção de ferro livre do aço inoxidável para prevenir ferrugem, o passivamento no contexto de revestimentos de alta tecnologia tem um significado mais amplo. É qualquer processo que torna uma superfície "passiva" ou não reativa de maneira controlada.

Isso envolve a remoção de contaminantes indesejados (como óleos, partículas e íons móveis como ferro livre) e a criação de uma camada superficial quimicamente estável e uniforme. Esta superfície preparada atua como o modelo ideal para o crescimento do filme CVD.

Como o Passivamento Previne a Falha do Revestimento

Um substrato despreparado é a causa mais comum de falha no revestimento CVD. O passivamento aborda diretamente os principais modos de falha.

Melhorando a Adesão

Um filme CVD precisa de fortes ligações químicas com o substrato para aderir adequadamente. Contaminantes de superfície criam uma camada de fronteira fraca, impedindo a formação dessas ligações e levando ao descascamento ou lascamento do revestimento.

O passivamento limpa a superfície a nível molecular, expondo o material do substrato subjacente para que o revestimento possa formar uma ligação direta e robusta.

Eliminando Defeitos de Nucleação

O filme CVD começa a crescer em "sítios de nucleação" específicos. Em uma superfície ideal, esses sítios são uniformes, levando a um filme liso e denso.

Contaminantes ou defeitos na superfície, como partículas microscópicas ou áreas de ferro livre, atuam como pontos de nucleação indesejados. Isso resulta em um filme não uniforme com furos de alfinete, vazios ou outros defeitos estruturais que comprometem sua integridade.

Garantindo Pureza e Desempenho

Em aplicações de alta pureza, como semicondutores ou biofarmacêuticos, até mesmo traços de contaminantes na superfície podem ser devastadores. Essas impurezas podem se difundir da superfície para o filme em crescimento durante o processo CVD de alta temperatura.

Essa contaminação pode alterar as propriedades elétricas do revestimento, reduzir sua resistência à corrosão ou criar sítios reativos em uma superfície que deve ser inerte. O passivamento remove essas fontes de contaminação antes que o processo de revestimento comece.

Entendendo as Compensações e Considerações

O passivamento é uma etapa crucial, mas deve ser executado corretamente. A abordagem errada pode ser mais prejudicial do que não fazer nada.

Nem Todo Passivamento é Igual

O método de passivamento específico — seja um tratamento com ácido cítrico, um ataque químico diferente ou uma limpeza por plasma — deve ser cuidadosamente selecionado.

A escolha depende do material do substrato (por exemplo, aço inoxidável, silício, titânio), do tipo de contaminantes a serem removidos e dos requisitos específicos do processo CVD subsequente.

O Risco de Química Incorreta

Usar o agente químico, a concentração ou a temperatura errada pode danificar o substrato. O sobre-ataque pode tornar a superfície áspera de maneira descontrolada, criando novos defeitos.

Um processo incorreto também pode deixar resíduos químicos que são tão prejudiciais quanto os contaminantes originais, anulando completamente o propósito da etapa.

Compatibilidade com o Processo CVD

A superfície passivada final deve ser compatível com a química do CVD. Alguns processos exigem uma camada de óxido fina, estável e específica para iniciar o crescimento, que é em si uma forma de passivamento. Outros processos podem exigir a remoção completa de todos os óxidos. Esta coordenação é crítica.

Aplicando o Passivamento ao Seu Processo

A estratégia de passivamento específica deve estar diretamente ligada ao objetivo principal do seu revestimento.

- Se seu foco principal é maximizar a adesão: O objetivo é criar uma superfície energeticamente limpa e livre de contaminantes orgânicos e metálicos para promover uma forte ligação química.

- Se seu foco principal é garantir a pureza química: O passivamento deve remover agressivamente íons móveis e sítios reativos, como o ferro livre que causa avermelhamento em sistemas de aço inoxidável.

- Se seu foco principal é a integridade estrutural do revestimento: O passivamento deve criar uma superfície altamente uniforme para prevenir pontos de nucleação de defeitos que comprometem a densidade e a uniformidade do filme final.

Em última análise, tratar a preparação do substrato com tanto rigor quanto o próprio processo de revestimento é o único caminho para alcançar resultados consistentes e de alto desempenho.

Tabela Resumo:

| Aspecto | Impacto do Passivamento |

|---|---|

| Adesão | Cria uma superfície limpa para ligações químicas fortes, prevenindo o descascamento ou lascamento. |

| Prevenção de Defeitos | Elimina contaminantes que causam furos de alfinete e vazios, garantindo o crescimento uniforme do filme. |

| Pureza | Remove impurezas como íons móveis, mantendo a integridade do revestimento em aplicações sensíveis. |

| Compatibilidade com o Processo | Adapta a superfície para requisitos específicos de CVD, como o gerenciamento da camada de óxido. |

Desbloqueie Todo o Potencial dos Seus Revestimentos CVD com a KINTEK

Lutando contra falhas de revestimento ou resultados inconsistentes? Nossas soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, são projetadas para suportar processos precisos de passivamento de superfície e deposição. Alavancando P&D excepcional e fabricação interna, a KINTEK oferece personalização profunda para atender às suas necessidades experimentais exclusivas — garantindo adesão forte, filmes livres de defeitos e alta pureza para aplicações em semicondutores, biofarmacêuticos e muito mais.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência do seu laboratório e o desempenho do revestimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura