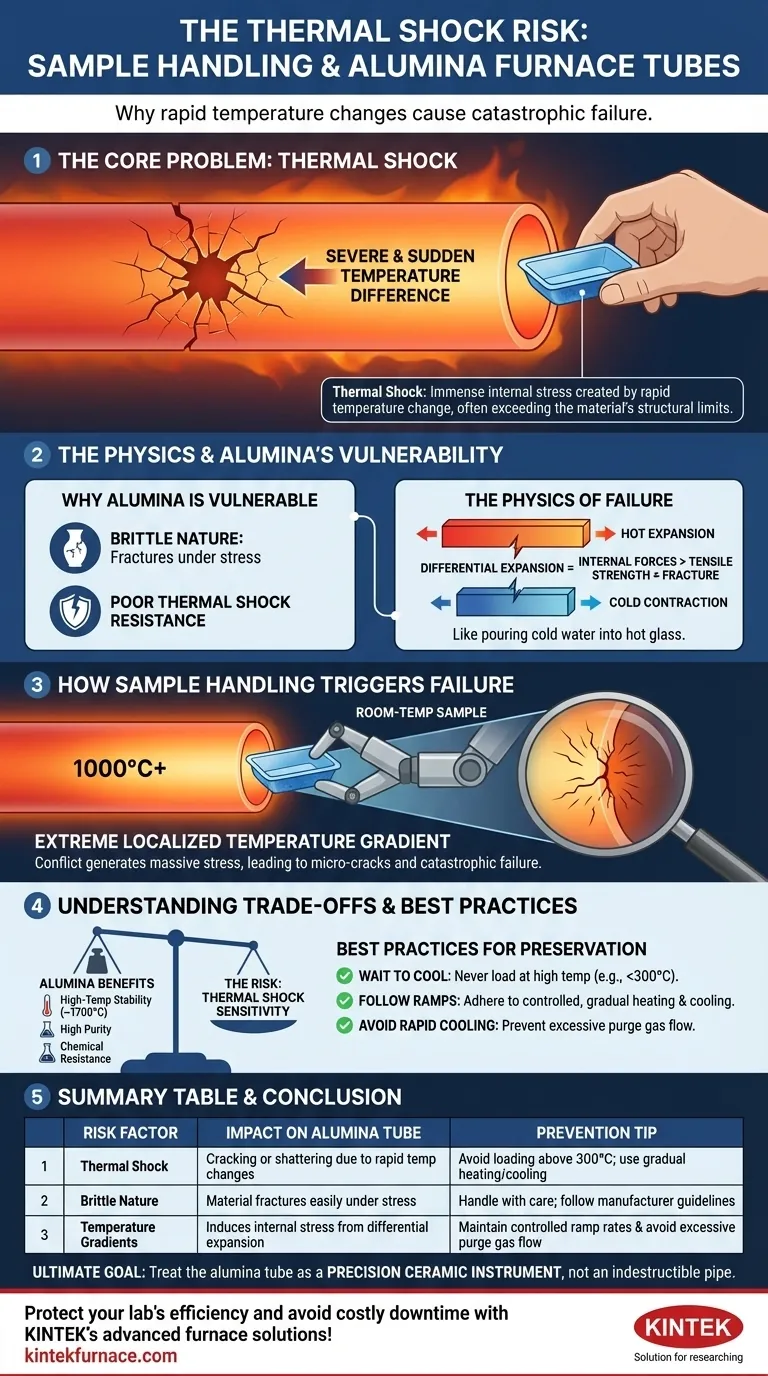

Em sua essência, o manuseio de amostras em altas temperaturas introduz uma diferença de temperatura severa e súbita no tubo do forno de alumina, um fenômeno conhecido como choque térmico. Essa mudança rápida cria um imenso estresse interno no material cerâmico. Como a alumina é quebradiça e tem baixa resistência ao choque térmico, esse estresse pode facilmente exceder os limites estruturais do material, fazendo com que ele rache ou se estilhace.

O risco fundamental é uma incompatibilidade entre o ambiente operacional e as propriedades físicas do material. A alumina é escolhida por sua estabilidade em altas temperaturas, não por sua capacidade de suportar mudanças rápidas de temperatura. Submetê-la ao choque térmico é a principal causa de falha prematura do tubo do forno.

A Física do Choque Térmico

O que é Choque Térmico?

Choque térmico é o estresse induzido em um material quando ele é submetido a uma mudança rápida de temperatura. Diferentes partes do material se expandem ou contraem em taxas diferentes.

Essa expansão diferencial cria forças internas. Se essas forças forem mais fortes do que a resistência à tração do material, ocorrerá uma fratura. Pense em derramar água fria em um copo quente—a contração súbita da superfície interna enquanto a superfície externa permanece quente faz com que ele rache.

Por Que a Alumina é Unicamente Vulnerável

A alumina (Óxido de Alumínio, Al₂O₃) é uma cerâmica valorizada por sua estabilidade excepcional em temperaturas extremas e sua inércia química. No entanto, suas propriedades também a tornam altamente suscetível ao choque térmico.

Os fatores chave são sua natureza quebradiça e baixa resistência ao choque térmico. Ao contrário de um metal que pode dobrar ou se deformar sob estresse, uma cerâmica como a alumina simplesmente fraturará.

Como o Manuseio de Amostras Desencadeia a Falha

Quando você introduz um suporte de amostra ou haste de empurrar à temperatura ambiente em um forno operando acima de 1000°C, você cria um gradiente de temperatura extremo e localizado na superfície interna do tubo.

Essa pequena área do tubo tenta se contrair instantaneamente enquanto o material circundante permanece expandido pelo calor. Esse conflito gera estresse maciço em um ponto concentrado, levando à formação de microfissuras que podem se propagar rapidamente para uma falha catastrófica.

Entendendo as Compensações

Por Que Usamos Alumina Apesar do Risco

Se a alumina é tão sensível, você pode se perguntar por que ela é usada. A resposta reside em suas outras propriedades altamente desejáveis.

A alumina oferece um excelente equilíbrio entre desempenho em altas temperaturas (suportando até ~1700-1800°C), alta pureza e resistência química. Para muitos processos científicos e industriais, nenhum outro material oferece essa combinação a um custo comparável.

O Gradiente de Temperatura Inevitável

É importante reconhecer que uma diferença de temperatura, ou gradiente, é inerente à operação do forno. A zona de aquecimento central será sempre significativamente mais quente do que as extremidades do tubo.

O perigo não vem do gradiente em si, mas da taxa de mudança. O objetivo da operação correta do forno é gerenciar essas mudanças de forma lenta e previsível, permitindo que todo o tubo aqueça e esfrie como uma única unidade, minimizando o estresse interno.

Além do Manuseio de Amostras

Embora carregar uma amostra fria seja um risco primário, outras ações podem causar o mesmo choque térmico prejudicial. Forçar um resfriamento rápido com uma taxa de fluxo de gás de purga excessiva, por exemplo, também pode criar uma diferença de temperatura grande o suficiente para rachar o tubo por dentro.

Melhores Práticas para Preservar Seu Tubo de Forno

Para evitar falhas, você deve operar o forno de uma maneira que respeite as limitações físicas do tubo de alumina.

- Se seu foco principal for a longevidade e segurança do equipamento: Nunca carregue ou descarregue amostras quando o forno estiver em alta temperatura. Sempre espere que o tubo esfrie até uma temperatura segura (geralmente abaixo de 300°C, mas consulte as diretrizes do seu fabricante) antes de introduzir ou remover quaisquer itens.

- Se seu foco principal for o rendimento do processo: O desejo de velocidade não pode anular a física. O processo mais eficiente é aquele que não falha. Siga rampas de aquecimento e resfriamento graduais e controladas para evitar o tempo de inatividade e o custo associados a um tubo fraturado.

Em última análise, tratar seu tubo de alumina como um instrumento cerâmico de precisão, e não como um cano indestrutível, é a chave para seu serviço longo e confiável.

Tabela Resumo:

| Fator de Risco | Impacto no Tubo de Alumina | Dica de Prevenção |

|---|---|---|

| Choque Térmico | Causa rachaduras ou estilhaçamento devido a mudanças rápidas de temperatura | Evite carregar amostras acima de 300°C; use aquecimento/resfriamento gradual |

| Natureza Quebradiça | Material fratura facilmente sob estresse | Manuseie com cuidado; siga as diretrizes do fabricante |

| Gradientes de Temperatura | Induz estresse interno pela expansão diferencial | Mantenha taxas de rampa controladas e evite fluxo excessivo de gás de purga |

Proteja a eficiência do seu laboratório e evite tempo de inatividade custoso com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais únicas. Entre em contato conosco hoje para saber como nosso equipamento confiável pode aprimorar seus processos e estender a vida útil do tubo do forno!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão