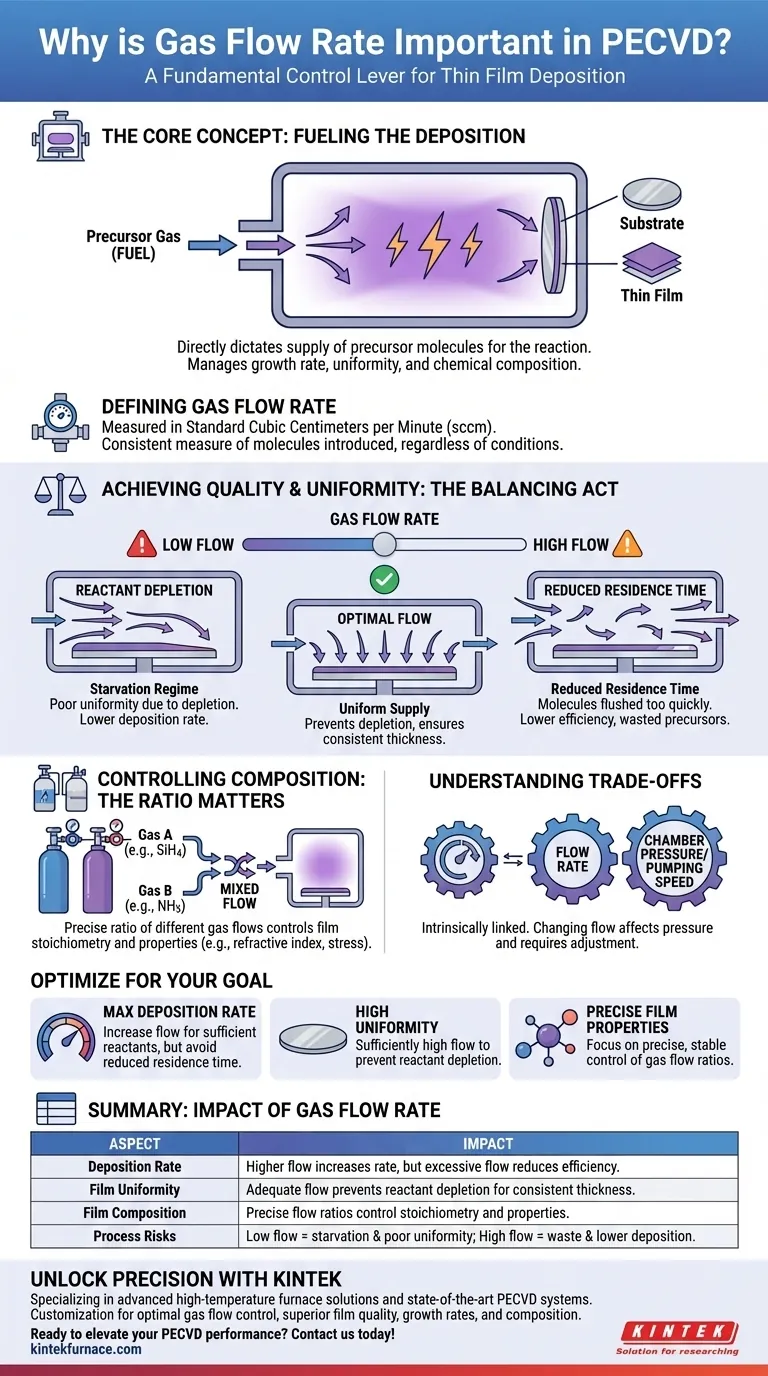

Em sua essência, a taxa de fluxo de gás é uma alavanca de controle fundamental no PECVD. Ela dita diretamente o suprimento de moléculas precursoras disponíveis para a reação de deposição. Esse controle sobre o suprimento de reagentes é o que permite gerenciar a taxa de crescimento final do filme, sua uniformidade em todo o substrato e sua composição química precisa.

O desafio do PECVD não é apenas fornecer reagentes, mas fornecê-los corretamente. A taxa de fluxo de gás deve ser cuidadosamente equilibrada para fornecer material suficiente para um crescimento uniforme sem expulsar as moléculas da câmara de reação antes que elas tenham tempo de se depositar.

O Papel do Suprimento de Reagentes

Os gases introduzidos na câmara são os blocos de construção brutos para o filme fino. A forma como você gerencia essa cadeia de suprimentos impacta diretamente o produto final.

Definindo a Taxa de Fluxo de Gás

A taxa de fluxo de gás é tipicamente medida em Centímetros Cúbicos Padrão por Minuto (sccm). Esta unidade representa um volume específico de gás por minuto a uma temperatura e pressão padrão, garantindo uma medida consistente do número de moléculas que estão sendo introduzidas, independentemente das condições do processo.

O "Combustível" para a Deposição

Pense nos gases precursores como o combustível para o processo de deposição. A taxa de fluxo determina quanto combustível está disponível para a reação aprimorada por plasma em qualquer momento. Uma taxa de fluxo mais alta significa mais átomos disponíveis para construir o filme.

Impacto na Taxa de Deposição

Um fluxo de gás suficiente é necessário para alcançar uma alta taxa de deposição. Se a reação consumir reagentes mais rápido do que eles são fornecidos, o processo se torna "carente", e a taxa de crescimento será limitada pelo fluxo, não pela potência do plasma ou pela temperatura.

Alcançando a Qualidade e Uniformidade do Filme

Simplesmente fornecer gás não é suficiente. A maneira como ele é fornecido e distribuído dentro da câmara é crucial para criar um filme de alta qualidade e uniforme.

O Problema do Esgotamento de Reagentes

À medida que os gases fluem pelo substrato, eles são consumidos pela reação de deposição. Se a taxa de fluxo for muito baixa, o gás próximo à saída da câmara terá uma concentração muito menor de reagentes do que o gás próximo à entrada. Este esgotamento de reagentes faz com que o filme seja mais fino em um lado do substrato do que no outro.

Como a Taxa de Fluxo Combate o Esgotamento

Uma taxa de fluxo de gás mais alta ajuda a reabastecer constantemente os reagentes em toda a superfície do substrato. Isso mantém uma concentração mais uniforme de moléculas precursoras, o que é essencial para alcançar uma espessura de filme consistente de ponta a ponta.

Controlando a Composição do Filme

Para filmes compostos como nitreto de silício (SiN) ou dióxido de silício (SiO2), a razão dos diferentes fluxos de gás (por exemplo, silano e amônia ou silano e óxido nitroso) é crítica. Essa razão controla diretamente a estequiometria do filme, o que, por sua vez, determina suas propriedades físicas e ópticas, como índice de refração, tensão e taxa de gravação.

Compreendendo as Compensações

Otimizar o fluxo de gás é um ato de equilíbrio. Empurrar o parâmetro em qualquer direção tem consequências que devem ser cuidadosamente gerenciadas.

O Risco de Fluxo Baixo: O Regime de Carência

Operar com uma taxa de fluxo insuficiente leva a um regime "limitado por transporte de massa" ou de "carência". As principais consequências são má uniformidade devido ao esgotamento de reagentes e uma taxa de deposição menor do que o esperado.

O Risco de Fluxo Alto: Tempo de Residência Reduzido

Por outro lado, uma taxa de fluxo excessivamente alta também pode ser prejudicial. Ela reduz o tempo de residência—a quantidade média de tempo que uma molécula de gás passa dentro da câmara de reação. Se as moléculas são expulsas muito rapidamente, elas podem não ter tempo suficiente para serem ativadas pelo plasma e participar da reação de deposição, o que pode paradoxalmente diminuir a taxa de deposição e desperdiçar gases precursores caros.

A Ligação entre Fluxo e Pressão

A taxa de fluxo de gás não existe isoladamente. Ela está intrinsecamente ligada à pressão da câmara e à velocidade de bombeamento do sistema de vácuo. Alterar a taxa de fluxo mudará a pressão da câmara, a menos que a velocidade de bombeamento seja ajustada, e vice-versa. Esse equilíbrio dinâmico deve ser gerenciado como um sistema único.

Otimizando o Fluxo de Gás para o Seu Objetivo

A taxa de fluxo de gás "correta" depende inteiramente do seu resultado desejado. Considere seu objetivo principal para encontrar o equilíbrio certo para o seu processo específico.

- Se o seu foco principal é maximizar a taxa de deposição: Você deve aumentar o fluxo para fornecer reagentes suficientes, mas monitore o ponto em que o tempo de residência reduzido começa a prejudicar a eficiência.

- Se o seu foco principal é alcançar alta uniformidade: Uma taxa de fluxo suficientemente alta é inegociável para evitar o esgotamento de reagentes em todo o substrato.

- Se o seu foco principal é controlar as propriedades do filme: O controle preciso e estável sobre as razões dos diferentes fluxos de gás é mais importante do que a taxa de fluxo total absoluta.

Em última análise, dominar a taxa de fluxo de gás é essencial para passar de resultados inconsistentes para um controle confiável e repetível do seu processo PECVD.

Tabela Resumo:

| Aspecto | Impacto da Taxa de Fluxo de Gás |

|---|---|

| Taxa de Deposição | Um fluxo mais alto aumenta a taxa, mas um fluxo excessivo reduz a eficiência devido ao baixo tempo de residência. |

| Uniformidade do Filme | Um fluxo adequado previne o esgotamento de reagentes, garantindo espessura consistente em todos os substratos. |

| Composição do Filme | Razões de fluxo precisas controlam a estequiometria, influenciando propriedades como índice de refração e tensão. |

| Riscos do Processo | Fluxo baixo causa carência e má uniformidade; fluxo alto desperdiça precursores e diminui a deposição. |

Desbloqueie a Precisão em Seus Processos PECVD com a KINTEK

Lutando com deposição de filme inconsistente ou baixa uniformidade em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos sistemas PECVD de última geração. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais únicas—garantindo controle ideal do fluxo de gás para qualidade superior do filme, taxas de crescimento e composição.

Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos projetados para aumentar a eficiência e a confiabilidade. Seja você na pesquisa de semicondutores, ciência dos materiais, ou em qualquer campo que exija deposição precisa de filmes finos, a KINTEK oferece soluções personalizadas que geram resultados.

Pronto para elevar o desempenho do seu PECVD? Entre em contato conosco hoje para discutir como nossa experiência e sistemas personalizados podem resolver seus desafios e acelerar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura