A razão fundamental pela qual a eletrificação de fornos rotativos aquecidos indiretamente é mais simples é que ela exige a substituição de uma fonte de calor externa por outra. Como o sistema de aquecimento é fisicamente separado do material sendo processado, a conversão é principalmente um desafio de engenharia térmica, e não um redesenho complexo do processo. A química interna e a mecânica do forno permanecem praticamente inalteradas.

A principal diferença reside na localização da fonte de calor. Em um forno aquecido indiretamente, o calor é aplicado na parte externa do corpo rotativo, muito parecido com o aquecimento de uma panela no fogão. Eletrificá-lo é tão simples quanto trocar um queimador a gás por um elemento elétrico, enquanto eletrificar um forno aquecido diretamente exige a reengenharia de todo o ambiente do processo interno.

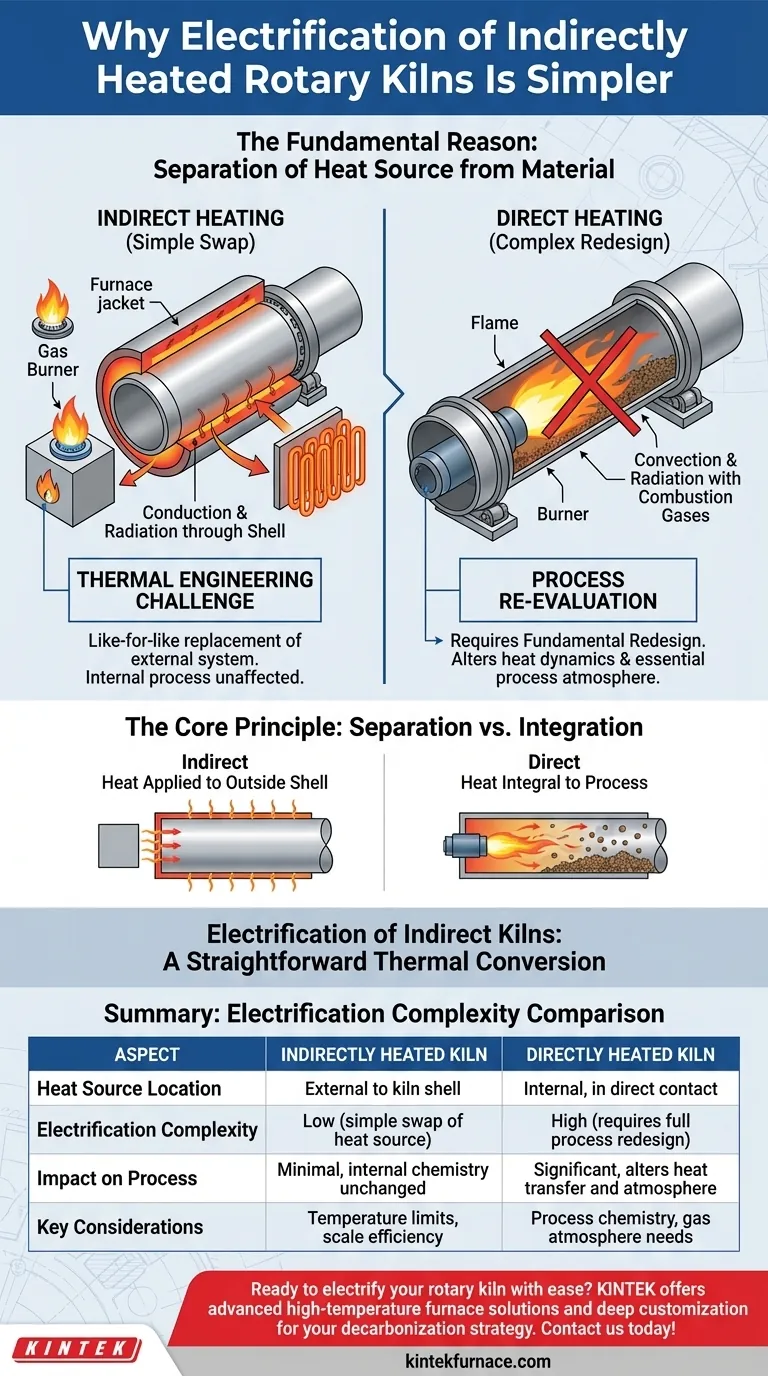

O Princípio Central: Separação vs. Integração

Para entender por que essa conversão é mais simples, você deve primeiro distinguir entre os dois métodos primários de aquecimento de um forno rotativo. A distinção dita todo o escopo de um projeto de eletrificação.

Como funciona o aquecimento indireto

Em um forno aquecido indiretamente, o material rola dentro de um tubo giratório. A fonte de calor, tradicionalmente queimadores de combustível fóssil, está localizada fora deste tubo, geralmente dentro de um forno ou jaqueta isolada.

O calor é transferido por condução e radiação através da parede metálica do corpo do forno para o material interno. Os gases de combustão dos queimadores nunca entram em contato com o material do processo.

Como funciona o aquecimento direto

Em um forno aquecido diretamente, um grande queimador lança uma chama diretamente para dentro do tubo giratório. Os gases de combustão quentes fluem através do forno, fazendo contato direto com o material do processo.

Aqui, a fonte de calor é parte integrante do ambiente do processo. Os gases transferem calor por convecção e radiação, e sua composição química (por exemplo, CO2, H2O, excesso de oxigênio) influencia diretamente as reações que ocorrem no interior.

A Realidade da Engenharia da Eletrificação

Essa diferença fundamental de design cria dois desafios de engenharia muito diferentes ao considerar uma mudança de combustíveis fósseis para eletricidade.

A "Troca Simples" de Fornos Indiretos

Ao eletrificar um forno aquecido indiretamente, você está essencialmente realizando uma substituição direta do sistema de aquecimento externo. Os queimadores a gás são removidos, e elementos de aquecimento elétricos por resistência são instalados em seu lugar.

O processo interno é agnóstico em relação à fonte de calor externa. Enquanto o corpo do forno atingir a mesma temperatura alvo, o resultado para o material interno permanece consistente.

O Redesenho Complexo de Fornos Diretos

Eletrificar um forno aquecido diretamente não é uma troca simples. Você não pode simplesmente colocar um elemento elétrico onde a chama costumava estar.

Fazer isso alteraria fundamentalmente o processo, removendo o fluxo de gases quentes. Isso muda a dinâmica da transferência de calor e, mais criticamente, elimina a atmosfera química específica criada pela combustão do combustível, que muitas vezes é essencial para a transformação desejada do material. Uma conversão bem-sucedida requer uma reavaliação e redesenho completos do processo.

Compreendendo as Compensações

Embora o caminho seja mais simples para fornos indiretos, não é isento de considerações críticas.

Restrição Chave: Temperatura Máxima

A principal limitação é se os elementos de aquecimento elétricos podem atingir e manter as temperaturas de processo exigidas. Embora os elementos modernos sejam altamente capazes, aplicações de altíssima temperatura (acima de 1100-1200°C) podem ser desafiadoras e podem exigir materiais especializados e caros para os elementos e o corpo do forno.

Escala e Transferência de Calor

O aquecimento indireto depende da transferência de calor através da parede do forno. À medida que o diâmetro de um forno aumenta, seu volume cresce mais rapidamente do que sua área de superfície. Isso pode dificultar que o aquecimento indireto aqueça de forma eficiente e uniforme o material em uma escala muito grande, uma limitação que existe independentemente de a fonte de calor ser a gás ou elétrica.

Aplicando Isso à Sua Estratégia de Descarbonização

Sua abordagem à eletrificação depende inteiramente do design existente do seu forno e dos requisitos do seu processo.

- Se você opera um forno indireto existente: Seu principal desafio será a aquisição e integração de um sistema de aquecimento elétrico que possa corresponder ao seu perfil de temperatura atual e ciclo de trabalho.

- Se o seu processo requer uma atmosfera de gás específica do aquecimento direto: A eletrificação é um empreendimento significativo que exige um redesenho fundamental da química do seu processo e dos métodos de transferência de calor.

- Se você está projetando um novo processo: Um forno elétrico aquecido indiretamente oferece um caminho de baixo risco e bem compreendido para a descarbonização, desde que suas limitações de temperatura e escala sejam adequadas aos seus objetivos.

Compreender a fronteira entre sua fonte de calor e seu processo é o primeiro passo para um projeto de eletrificação bem-sucedido e eficiente.

Tabela Resumo:

| Aspecto | Forno Aquecido Indiretamente | Forno Aquecido Diretamente |

|---|---|---|

| Localização da Fonte de Calor | Externa ao corpo do forno | Interna, em contato direto com o material |

| Complexidade da Eletrificação | Baixa (troca simples da fonte de calor) | Alta (exige redesenho completo do processo) |

| Impacto no Processo | Mínimo, química interna inalterada | Significativo, altera a transferência de calor e a atmosfera |

| Considerações Chave | Limites de temperatura, eficiência de escala | Química do processo, necessidades de atmosfera de gás |

Pronto para eletrificar seu forno rotativo com facilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Esteja você atualizando um forno indireto ou enfrentando um redesenho complexo do processo, nossa expertise garante descarbonização eficiente e desempenho aprimorado. Entre em contato conosco hoje para discutir como podemos apoiar sua estratégia de eletrificação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas