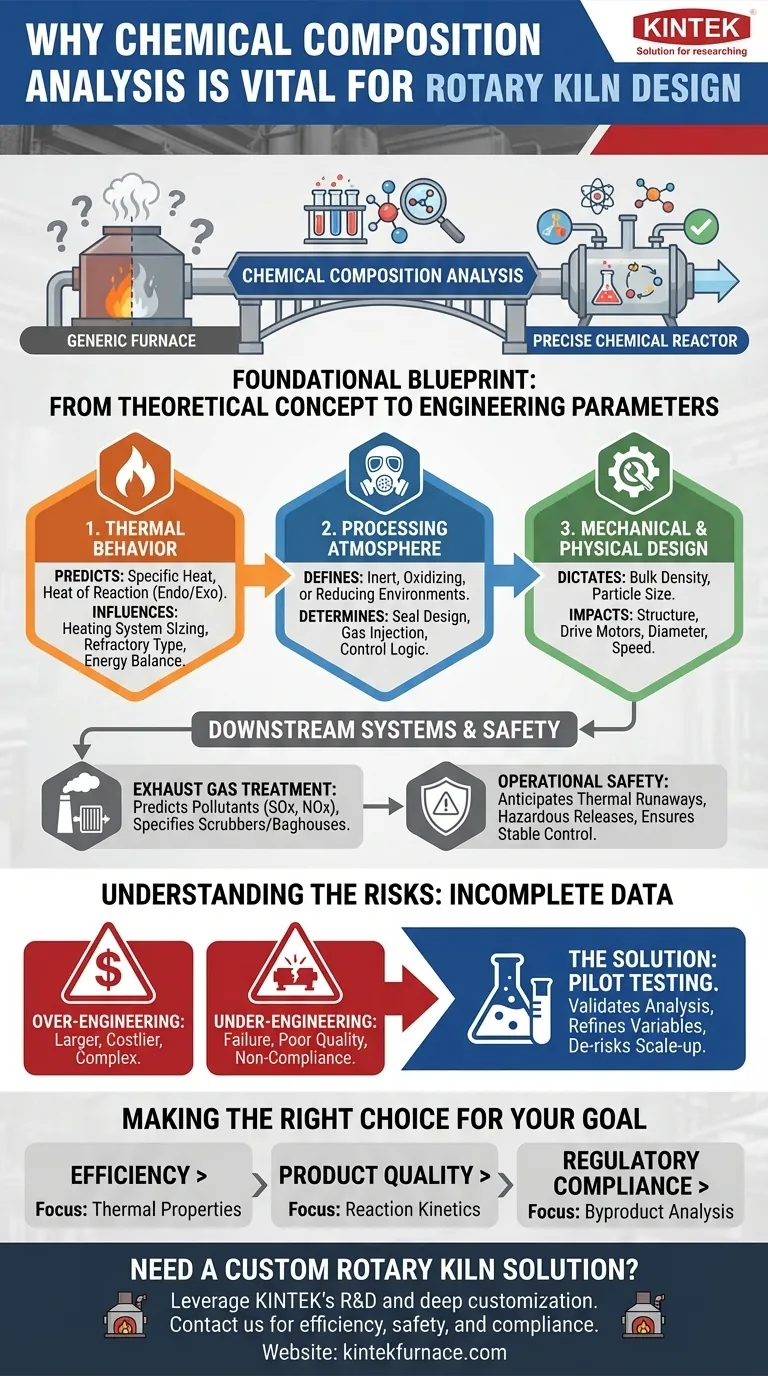

Em sua essência, a análise da composição química é o projeto fundamental para projetar um forno rotativo bem-sucedido. Não é meramente uma etapa preliminar, mas o processo crítico que determina a capacidade térmica do forno, sua atmosfera necessária e os sistemas a jusante necessários para conformidade ambiental e segurança.

Compreender a composição química de um material é a diferença entre projetar um forno genérico e projetar um reator químico preciso. Deixar de realizar esta análise arrisca construir um forno para o problema errado, levando à ineficiência, baixa qualidade do produto e retroajustes caros.

Das Propriedades Químicas às Especificações do Forno

A natureza química e física do material de alimentação dita quase todos os aspectos do projeto de um forno rotativo. A análise move o projeto de um conceito teórico para um conjunto de parâmetros de engenharia concretos.

Previsão do Comportamento Térmico

A reação de um material ao calor é a consideração mais fundamental. A análise química revela propriedades como calor específico (a energia necessária para elevar sua temperatura) e o calor de reação.

Alguns processos são endotérmicos, exigindo uma entrada significativa de energia dos queimadores. Outros são exotérmicos, liberando calor que o forno deve ser projetado para gerenciar, a fim de evitar superaquecimento e danos ao revestimento refratário.

Este perfil térmico influencia diretamente a seleção e o dimensionamento do sistema de aquecimento, o tipo de refratário utilizado e o balanço energético geral da operação.

Definindo a Atmosfera de Processamento

Muitas transformações químicas só podem ocorrer sob condições atmosféricas específicas. A análise determina se o processo requer um ambiente inerte, oxidante ou redutor.

Por exemplo, algumas reações devem ser livres de oxigênio para evitar combustão indesejada, enquanto outras podem precisar de uma atmosfera rica em dióxido de carbono para impulsionar uma mudança química específica.

Isso dita elementos de projeto cruciais, como as vedações do forno, o sistema de injeção de gás e a lógica de controle geral necessária para manter a composição precisa do gás durante todo o processo.

Ditando o Projeto Mecânico e Físico

A análise química é frequentemente combinada com testes de propriedades físicas, e os resultados estão interligados. A densidade aparente, por exemplo, determina o peso do material e, portanto, os requisitos estruturais e mecânicos do forno.

Materiais de maior densidade exigem estruturas de suporte mais robustas e motores de acionamento mais potentes. Da mesma forma, propriedades como a distribuição do tamanho das partículas influenciam o diâmetro e a velocidade de rotação do forno, pois afetam a forma como o material tomba e como os gases podem fluir através do forno.

O Impacto nos Sistemas a Jusante e na Segurança

Um forno não opera isoladamente. Seu projeto é fortemente influenciado pelos sistemas que o seguem, que são inteiramente determinados pelas reações químicas que ocorrem em seu interior.

Projetando para Tratamento de Gás de Exaustão

As reações químicas dentro do forno produzem gases de exaustão específicos. Prever a composição desse gás de saída é essencial para a conformidade regulatória.

A análise permite aos engenheiros antecipar a presença de poluentes como óxidos de enxofre (SOx), óxidos de nitrogênio (NOx) ou outros voláteis. Este conhecimento é utilizado para projetar e especificar os sistemas de tratamento a jusante corretos, como lavadores, filtros de manga ou oxidadores térmicos, desde o início.

Garantindo a Segurança e o Controle Operacional

Uma compreensão completa do comportamento químico do material sob calor é primordial para a segurança. Ajuda os engenheiros a antecipar e mitigar riscos como fugas térmicas de reações altamente exotérmicas ou a liberação súbita de gases perigosos.

Essa previsão é incorporada ao sistema de controle do forno, garantindo uma operação estável e previsível.

Compreendendo as Desvantagens: O Custo de Dados Incompletos

Projetar um forno rotativo sem dados completos do material é um risco financeiro e operacional significativo. A solução é o teste metódico.

O Risco de Superengenharia

Sem dados precisos, os engenheiros são frequentemente forçados a projetar para um cenário hipotético de pior caso. Isso pode levar a um forno que é maior, mais complexo e mais caro para construir e operar do que o necessário.

O Perigo da Subengenharia

Mais criticamente, deixar de considerar uma propriedade química chave — como uma reação exotérmica inesperada ou um gás de exaustão corrosivo — pode levar à falha prematura do equipamento, má qualidade do produto e não conformidade ambiental.

O Papel dos Testes Piloto

Quando os dados estão incompletos, um processo de teste em várias etapas é o único caminho responsável a seguir. Testes em batelada e testes em escala piloto não são custos, mas investimentos na redução de riscos do projeto.

Este teste valida a análise química, refina variáveis de processo como temperatura e tempo de retenção, e fornece os dados empíricos necessários para escalar para um forno de tamanho comercial com confiança.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase da análise deve estar alinhada com o objetivo mais crítico do seu projeto.

- Se o seu foco principal é a eficiência do processo: Concentre-se nas propriedades térmicas do material (calor específico, calor de reação) para dimensionar precisamente o sistema de aquecimento e minimizar o consumo de energia.

- Se o seu foco principal é a qualidade do produto: Priorize a compreensão da cinética de reação para dominar o controle sobre a atmosfera de processamento e o tempo de retenção do material.

- Se o seu foco principal é a conformidade regulatória: Enfatize a análise de potenciais subprodutos para prever com precisão a composição dos gases de exaustão e especificar os controles ambientais corretos desde o primeiro dia.

Em última análise, uma análise química completa garante que seu forno rotativo não seja apenas construído, mas seja precisamente projetado para seu propósito específico.

Tabela Resumo:

| Aspecto | Principais Insights da Análise Química |

|---|---|

| Comportamento Térmico | Determina calor específico, calor de reação (endotérmico/exotérmico), influenciando a seleção do sistema de aquecimento e refratário |

| Atmosfera de Processamento | Define a necessidade de ambientes inertes, oxidantes ou redutores, afetando vedações e sistemas de injeção de gás |

| Projeto Mecânico | Influencia a densidade aparente e o tamanho das partículas, impactando o suporte estrutural e a velocidade de rotação |

| Sistemas a Jusante | Prevê a composição dos gases de exaustão (por exemplo, SOx, NOx) para projetar sistemas de tratamento como lavadores |

| Segurança e Controle | Antecipa riscos como fugas térmicas e liberação de gases perigosos para uma operação estável |

| Desvantagens | Destaca os riscos de super ou subengenharia, enfatizando testes piloto para validação |

Precisa de uma solução personalizada para forno rotativo? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos otimizar o projeto do seu forno para eficiência, segurança e conformidade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência