Na cerâmica dentária moderna, a bomba de vácuo não é um acessório opcional; é um componente essencial para alcançar o sucesso clínico e estético. Sua função principal é evacuar o ar da câmara de queima em um estágio crítico do processo de aquecimento. Esta única ação é diretamente responsável por prevenir a formação de bolhas e vazios dentro da porcelana, que, de outra forma, resultariam em uma restauração final fraca, porosa e inaceitavelmente opaca.

O desafio fundamental na queima de porcelana é fundir inúmeras partículas minúsculas em um sólido único, denso e translúcido. Uma bomba de vácuo torna isso possível removendo os gases atmosféricos que, de outra forma, ficariam presos durante a fusão, garantindo que o material final possua a resistência e as propriedades de manuseio de luz de um dente natural.

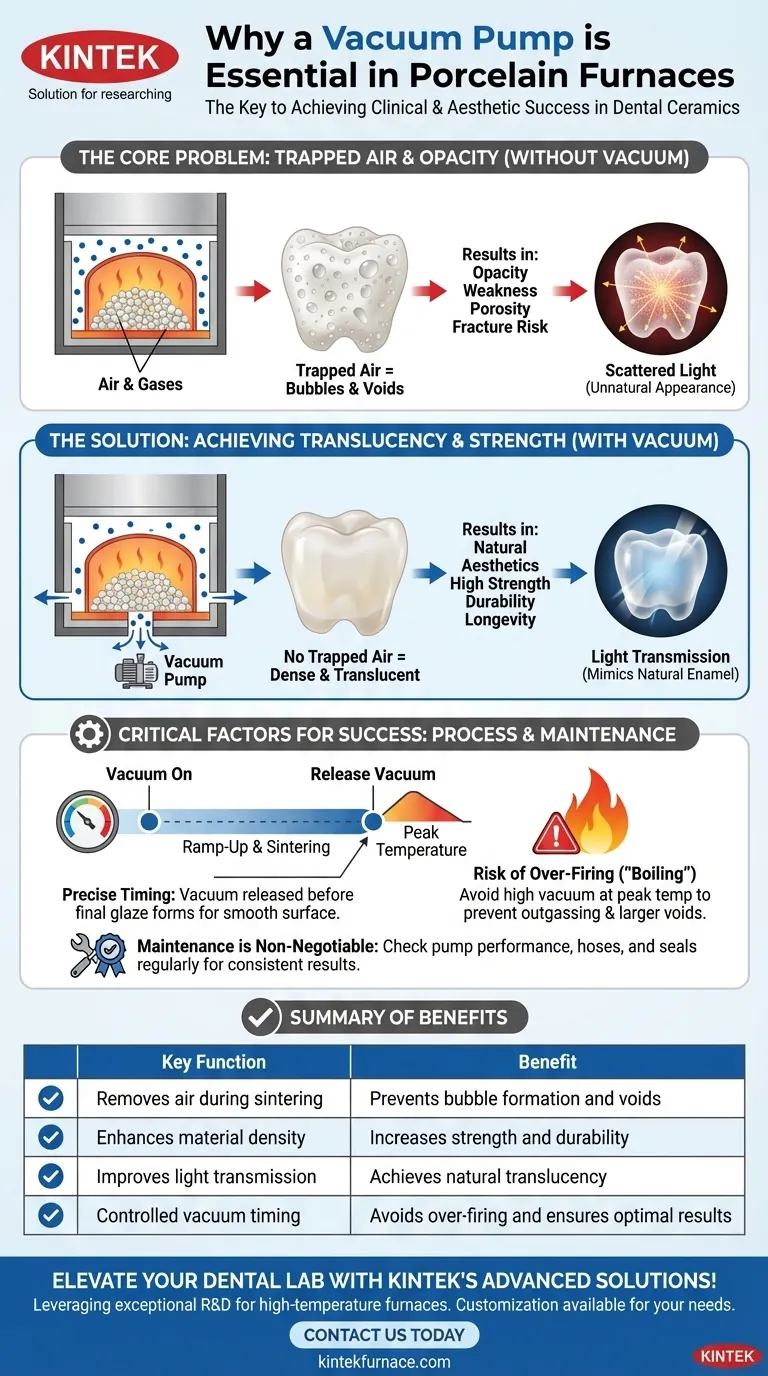

O Problema Central: Ar Preso Durante a Sinterização

Para entender o papel do vácuo, você deve primeiro entender a física do que acontece dentro do forno quando você não está usando um. O objetivo da queima é transformar pó solto em uma massa sólida e vitrificada.

O Que Acontece Quando a Porcelana é Queimada?

O processo de queima da porcelana é chamado de sinterização. Durante a sinterização, as partículas individuais de porcelana são aquecidas até que suas superfícies comecem a amolecer e a se fundir.

À medida que a temperatura sobe, essas partículas se ligam, eliminando os espaços entre elas e densificando o material em uma estrutura forte e semelhante ao vidro.

O Papel Indesejável do Ar

Uma câmara de forno é inicialmente preenchida com ar ambiente, que é composto principalmente de nitrogênio e oxigênio. À medida que as partículas de porcelana começam a se fundir, esse ar fica preso nos bolsões microscópicos entre elas.

Como a superfície externa da porcelana se funde e sela primeiro, esses gases presos não têm caminho para escapar.

A Formação de Vazios e Opacidade

Esses bolsões de gás preso tornam-se vazios ou bolhas permanentes dentro da porcelana queimada. Cada pequena bolha atua como uma interrupção, espalhando a luz que entra no material em vez de permitir que ela passe.

O efeito cumulativo de milhões dessas microbolhas é a opacidade – a aparência leitosa e esbranquiçada que significa uma restauração de baixa qualidade. Além disso, esses vazios são pontos de fraqueza, criando uma estrutura porosa que é muito mais suscetível à fratura.

Como a Bomba de Vácuo Fornece a Solução

A bomba de vácuo neutraliza diretamente o problema do ar preso, criando um ambiente controlado de baixa pressão no momento mais crítico.

Removendo o Ar Antes Que Fique Preso

O programa do forno aciona a bomba de vácuo durante a fase de aumento de temperatura, bem antes de a porcelana atingir seu ponto de vitrificação (polimento).

Ao evacuar a grande maioria das moléculas de ar da câmara, simplesmente não resta gás para ficar preso quando as partículas de porcelana começam a se fundir.

Garantindo Translucidez e Estética Natural

O benefício principal e mais visível é um aumento dramático na translucidez. Sem bolhas para espalhar a luz, a porcelana queimada permite que a luz penetre e se reflita de uma maneira que imita de perto o esmalte dental natural.

Esta é a chave para criar restaurações que se misturam perfeitamente e evitam uma aparência "falsa" ou sem vida.

Aprimorando a Integridade Estrutural e a Densidade

Além da estética, a remoção de vazios cria um material significativamente mais denso e robusto. Os vazios atuam como concentradores de estresse, onde as rachaduras são propensas a iniciar sob as forças de mastigação.

A porcelana queimada a vácuo é menos porosa, mais forte e muito mais durável a longo prazo, reduzindo o risco de falha clínica.

Compreendendo o Processo e Seus Compromissos

Simplesmente ter uma bomba de vácuo não é suficiente; seu uso deve ser precisamente controlado para alcançar o resultado desejado. A aplicação incorreta pode criar seu próprio conjunto de problemas.

A Importância do Tempo de Vácuo

Um programa de queima típico não mantém o vácuo durante todo o ciclo. O vácuo é aplicado durante a fase de aquecimento e sinterização, mas é frequentemente liberado antes que a temperatura máxima seja atingida.

Quebrar o vácuo permite que o esmalte final se forme sob pressão atmosférica normal, o que ajuda a criar uma textura de superfície lisa e não porosa.

O Risco de Superaquecimento ou "Fervura"

Se um vácuo muito alto for mantido na temperatura máxima por muito tempo, ele pode fazer com que certos elementos voláteis dentro da própria porcelana liberem gases ou "fervam". Isso pode, paradoxalmente, criar vazios maiores e mais destrutivos.

É por isso que seguir os cronogramas de queima recomendados pelo fabricante da porcelana é crítico. Esses programas são projetados para equilibrar a aplicação de vácuo com a temperatura para obter resultados ótimos.

A Manutenção é Inegociável

Uma bomba de vácuo fraca ou com falha é uma fonte comum de resultados frustrantes e inconsistentes. Se a bomba não conseguir atingir o nível de vácuo necessário (geralmente medido em polegadas de mercúrio ou milibares), uma pequena quantidade de ar permanecerá, levando a restaurações leitosas ou opacas.

A manutenção regular da bomba, mangueiras e vedantes da porta do forno é essencial para um trabalho previsível e de alta qualidade.

Aplicando Este Conhecimento para Resultados Consistentes

Compreender o "porquê" por trás da queima a vácuo permite que você resolva problemas e alcance excelência previsível com suas restaurações cerâmicas.

- Se seu foco principal é estética e translucidez: Um sistema de vácuo funcionando corretamente é sua ferramenta mais importante para prevenir as microbolhas que causam opacidade e nebulosidade.

- Se seu foco principal é força e longevidade: A eliminação de vazios através da queima a vácuo é essencial para criar uma restauração densa e não porosa que resiste à fratura sob carga.

- Se você está experimentando resultados inconsistentes (por exemplo, porcelana leitosa): Seu primeiro passo diagnóstico deve ser verificar o desempenho de sua bomba de vácuo e a integridade dos vedantes do forno.

Em última análise, a bomba de vácuo transforma o processo de queima de um simples aquecimento em um evento atmosférico controlado, que é a chave para produzir restaurações de porcelana de nível profissional.

Tabela Resumo:

| Função Chave | Benefício |

|---|---|

| Remove o ar durante a sinterização | Previne a formação de bolhas e vazios |

| Aprimora a densidade do material | Aumenta a resistência e a durabilidade |

| Melhora a transmissão de luz | Alcança translucidez natural |

| Tempo de vácuo controlado | Evita o superaquecimento e garante resultados ótimos |

Eleve as restaurações cerâmicas do seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Aproveitando a excepcional pesquisa e desenvolvimento e a fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, como fornos mufla, tubulares, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo desempenho confiável e resultados superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e a qualidade de seus produtos!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório