No tratamento térmico, uma atmosfera reativa é necessária quando o objetivo não é apenas alterar a estrutura interna do material, mas intencionalmente mudar sua química superficial. Esse processo, conhecido como cementação ou modificação superficial, confere a um componente propriedades, como extrema dureza superficial, que o material a granel não possui por si só.

Enquanto a maioria dos tratamentos térmicos usa a temperatura para modificar as propriedades existentes de um material, as atmosferas reativas adicionam ativamente novos elementos à superfície do material. Isso efetivamente cria uma peça composta com um exterior duro e resistente ao desgaste e um interior resistente e dúctil.

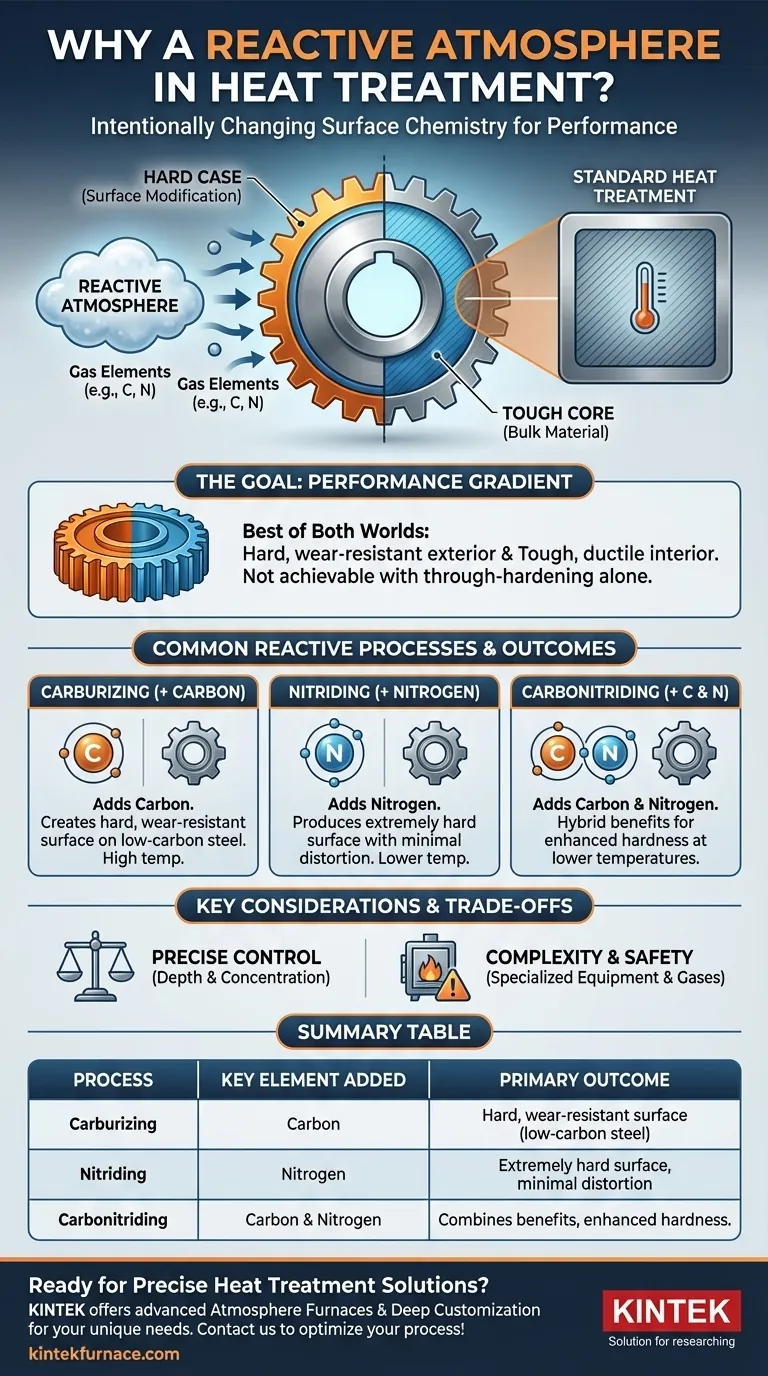

O Objetivo: Criar um Gradiente de Desempenho

O tratamento térmico padrão, como têmpera e revenimento, muda a estrutura cristalina (fase) de uma liga para alcançar um equilíbrio desejado de dureza e tenacidade em toda a peça. Os tratamentos em atmosfera reativa são fundamentalmente diferentes.

O que é uma Atmosfera Reativa?

Uma atmosfera reativa é um ambiente gasoso precisamente controlado que é projetado para doar elementos para a superfície de uma peça de metal em altas temperaturas. O processo se baseia no princípio do potencial químico e da difusão.

A atmosfera contém uma concentração maior de um elemento específico (como carbono ou nitrogênio) do que o aço. Em temperaturas elevadas, a rede cristalina do aço é mais aberta, e os átomos são mais móveis, permitindo que esses elementos se difundam do gás para a superfície da peça.

Por que Não Apenas Usar um Aço Mais Duro?

Usar um processo reativo permite o "melhor dos dois mundos". Você pode começar com um aço de baixo carbono menos caro, mais resistente e mais usinável para o corpo do componente (o "núcleo") e, em seguida, adicionar uma "camada" dura e resistente ao desgaste apenas onde é necessário — na superfície.

Uma peça de aço de alto carbono temperada por completo seria frágil e mais propensa à fratura sob impacto, enquanto uma peça cementada mantém sua tenacidade central para absorver o choque.

Processos Reativos Comuns e Seus Resultados

Diferentes gases reativos são usados para alcançar diferentes propriedades de superfície. Os dois processos mais comuns para aço são cementação e nitretação.

Cementação: Adição de Carbono

A cementação envolve o aquecimento de um aço de baixo carbono em uma atmosfera rica em carbono, tipicamente de monóxido de carbono (CO) ou hidrocarbonetos decompostos.

O carbono difundido aumenta o teor de carbono da camada superficial, permitindo que ela forme uma estrutura martensítica muito dura após a têmpera. Isso cria uma excelente camada resistente ao desgaste, enquanto o núcleo de baixo carbono permanece tenaz e dúctil.

Nitretação: Adição de Nitrogênio

A nitretação envolve o aquecimento do aço em uma atmosfera contendo nitrogênio dissociado, geralmente de amônia (NH₃). Os átomos de nitrogênio se difundem na superfície e formam compostos de nitreto de ferro extremamente duros.

A nitretação é realizada em temperaturas mais baixas do que a cementação, o que reduz significativamente a distorção da peça. Ela produz uma das superfícies mais duras alcançáveis, oferecendo excepcional resistência ao desgaste e à fadiga.

Carbonitretação: Uma Abordagem Híbrida

Este processo introduz tanto carbono quanto nitrogênio na superfície do aço simultaneamente. Ele combina alguns dos benefícios de ambos os processos, frequentemente proporcionando uma camada mais dura do que a cementação em uma temperatura mais baixa.

Compreendendo as Trocas

Escolher uma atmosfera reativa é uma decisão de engenharia deliberada que envolve controle e complexidade significativos do processo. Não é uma operação simples ou barata.

A Necessidade de Controle Preciso

A profundidade e a concentração dos elementos difundidos devem ser meticulosamente controladas. Pouco carbono ou nitrogênio resulta em uma camada ineficaz. Muito pode levar à formação de compostos frágeis, austenita retida ou fuligem, o que pode comprometer a integridade da peça.

Equipamento e Segurança

A geração e o monitoramento de atmosferas reativas exigem fornos especializados com retortes selados e sofisticados sistemas de controle de gás. Os gases utilizados, como monóxido de carbono e amônia, são tóxicos e inflamáveis, necessitando de rigorosos protocolos de segurança.

O Contraste com as Atmosferas Protetoras

É crucial distinguir atmosferas reativas das protetoras. Uma atmosfera protetora (usando gases inertes como nitrogênio, argônio ou vácuo) é projetada para fazer exatamente o oposto: prevenir qualquer reação química com a superfície da peça, principalmente oxidação (carepa) e descarbonetação (perda de carbono).

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da atmosfera do forno é ditada inteiramente pelos requisitos de desempenho final do componente.

- Se o seu foco principal é criar uma superfície dura e resistente ao desgaste em um aço resistente e de baixo custo: Um processo reativo de cementação ou nitretação é a abordagem correta.

- Se o seu foco principal é endurecer um aço de alto carbono sem alterar sua química superficial: É necessária uma atmosfera protetora (gás inerte ou vácuo) para evitar oxidação ou descarbonetação prejudiciais.

- Se o seu foco principal é simplesmente recozer ou aliviar o estresse de uma peça onde o acabamento superficial não é crítico: Uma atmosfera de ar simples pode ser suficiente, mas você deve aceitar que ocorrerá alguma carepa superficial.

Em última análise, a atmosfera dentro de um forno não é uma condição de fundo; é uma ferramenta de engenharia crítica usada para definir as propriedades finais de um componente.

Tabela Resumo:

| Processo | Elemento-chave Adicionado | Resultado Principal |

|---|---|---|

| Cementação | Carbono | Cria uma superfície dura e resistente ao desgaste em aço de baixo carbono |

| Nitretação | Nitrogênio | Produz uma superfície extremamente dura com mínima distorção |

| Carbonitretação | Carbono e Nitrogênio | Combina benefícios para maior dureza em temperaturas mais baixas |

Pronto para aprimorar seus materiais com soluções precisas de tratamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas para processos de atmosfera reativa. Entre em contato conosco hoje para discutir como podemos otimizar seu tratamento térmico para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios