O desafio fundamental com a colocação de material em um forno rotativo decorre diretamente de seu design central. O cilindro fechado e giratório que o torna excepcionalmente eficaz no aquecimento uniforme também restringe inerentemente o acesso físico, complicando a forma como os materiais são introduzidos e gerenciados durante um processo.

A própria característica que define um forno rotativo – sua rotação constante para tratamento térmico uniforme – é também sua maior limitação para a colocação de material. Você ganha consistência de temperatura à custa direta de acessibilidade e controle posicional.

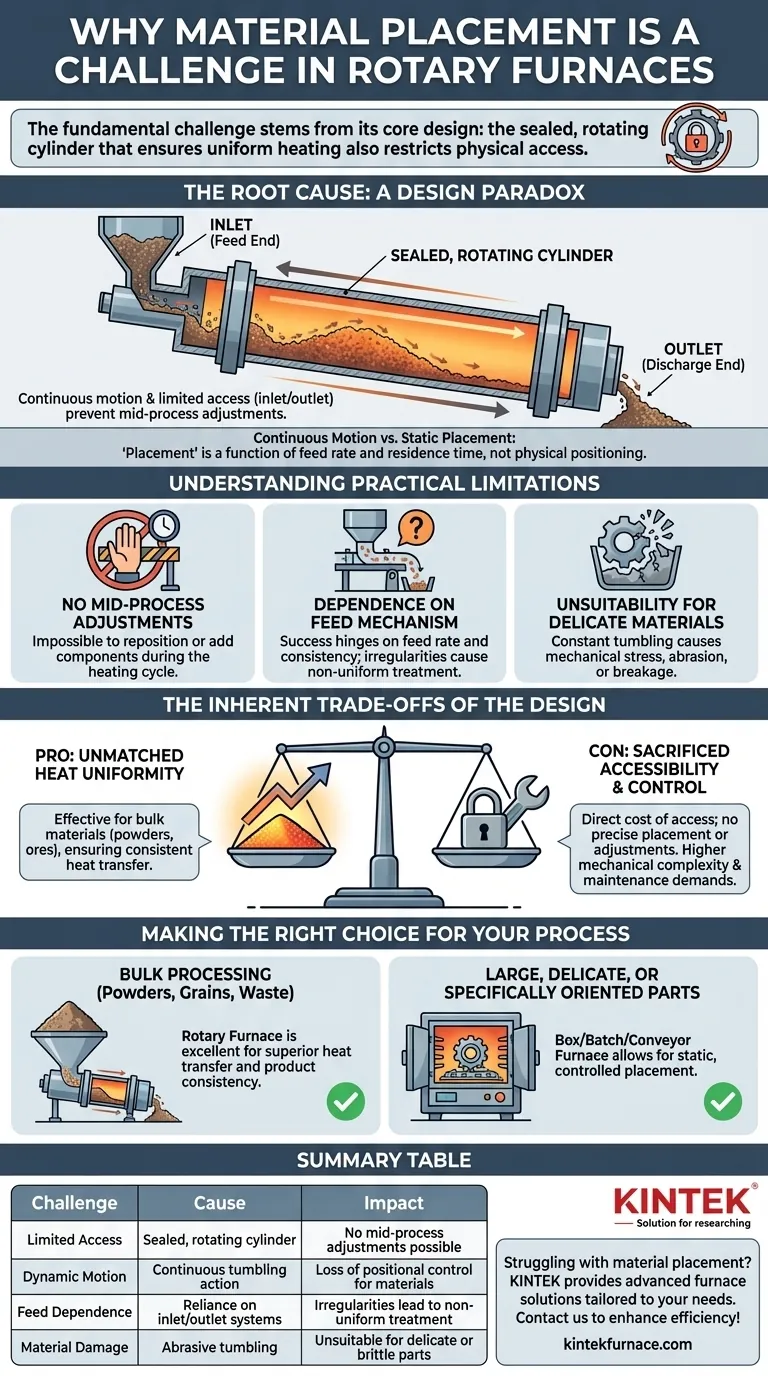

A Causa Raiz: Um Paradoxo de Design

Um forno rotativo opera com um princípio simples, mas poderoso. Compreender este princípio revela por que a colocação de material não é uma tarefa simples.

O Cilindro Selado e Giratório

Em sua essência, um forno rotativo é um tubo ligeiramente inclinado que gira continuamente. O material é alimentado na extremidade superior e rola lentamente até a extremidade inferior enquanto é aquecido.

Este design é feito sob medida para mistura e para garantir que cada superfície do material seja exposta à fonte de calor.

Pontos de Acesso Limitados

Como a câmara central é um tubo selado e giratório, você não pode simplesmente abrir uma porta para ajustar o conteúdo. O acesso é restrito à entrada (extremidade de alimentação) e à saída (extremidade de descarga).

Isso torna qualquer intervenção ou ajuste no meio do processo quase impossível sem interromper toda a operação.

Movimento Contínuo vs. Colocação Estática

Ao contrário de um forno tipo caixa ou em lote, onde os itens podem ser cuidadosamente colocados em prateleiras ou fixações, um forno rotativo é projetado para fluxo dinâmico de material.

A ação de tombamento significa que você não tem controle sobre a orientação ou posição específica de qualquer peça individual uma vez que ela está dentro do forno. A "colocação" torna-se uma função da taxa de alimentação e do tempo de residência, não do posicionamento físico.

Compreendendo as Limitações Práticas

Este paradigma de design tem consequências diretas para os tipos de processos que um forno rotativo pode lidar eficazmente.

Sem Ajustes no Meio do Processo

A limitação mais significativa é a incapacidade de reposicionar materiais ou adicionar novos componentes durante o ciclo de aquecimento.

Processos que exigem intervenção humana frequente ou arranjos precisos de várias etapas são fundamentalmente incompatíveis com este tipo de forno.

Dependência do Mecanismo de Alimentação

O sucesso depende do design e calibração do sistema de alimentação de material. "Colocação cuidadosa" neste contexto refere-se ao controle da taxa e consistência do material que entra no forno.

Qualquer irregularidade na alimentação se traduzirá diretamente em tratamento não uniforme, pois você não pode corrigi-la uma vez que o material esteja dentro do tubo.

Inadequação para Materiais Delicados

O tombamento constante pode causar estresse mecânico, abrasão ou quebra.

Isso torna os fornos rotativos uma má escolha para peças delicadas, quebradiças ou grandes e complexas que poderiam ser danificadas pelo movimento em cascata.

As Compensações Inerentes ao Design

Escolher um forno rotativo significa aceitar uma compensação crítica entre eficiência térmica e flexibilidade operacional.

Prós: Uniformidade de Calor Incomparável

Para materiais a granel como pós, minérios, grânulos ou pelotas, a ação de tombamento é a maneira mais eficaz de alcançar uma uniformidade de temperatura excepcional e uma transferência de calor eficiente.

Contras: Acessibilidade e Controle Sacrificados

Essa uniformidade tem o custo direto do acesso. Você não pode colocar itens com precisão, proteger superfícies específicas ou ajustar sua posição uma vez que o processo tenha começado.

Contras: Maiores Demandas de Manutenção

O próprio mecanismo de rotação, particularmente as vedações que devem funcionar em altas temperaturas, introduz complexidade mecânica. Esses componentes exigem experiência especializada e manutenção mais frequente em comparação com um forno estático.

Fazendo a Escolha Certa para o Seu Processo

Os requisitos específicos da sua aplicação determinarão se um forno rotativo é a ferramenta correta.

- Se o seu foco principal é o processamento em massa de materiais fungíveis (pós, grãos, resíduos): Um forno rotativo é uma excelente escolha, pois seu tombamento contínuo proporciona transferência de calor superior e consistência do produto.

- Se o seu foco principal é o tratamento de peças grandes, delicadas ou especificamente orientadas: Um forno de caixa, em lote ou de esteira que permite colocação estática e controlada é a solução mais apropriada.

Em última análise, compreender essa compensação central entre aquecimento uniforme e acesso ao material é a chave para selecionar o equipamento de processamento térmico certo.

Tabela Resumo:

| Desafio | Causa | Impacto |

|---|---|---|

| Acesso Limitado | Cilindro selado e giratório | Nenhum ajuste no meio do processo possível |

| Movimento Dinâmico | Ação de tombamento contínuo | Perda de controle posicional para materiais |

| Dependência da Alimentação | Confiança em sistemas de entrada/saída | Irregularidades levam a tratamento não uniforme |

| Dano ao Material | Tombamento abrasivo | Inadequado para peças delicadas ou quebradiças |

Lutando com a colocação de material em seus processos térmicos? A KINTEK está aqui para ajudar! Aproveitando a excepcional P&D e a fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Não deixe que as limitações de design o atrapalhem —entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração