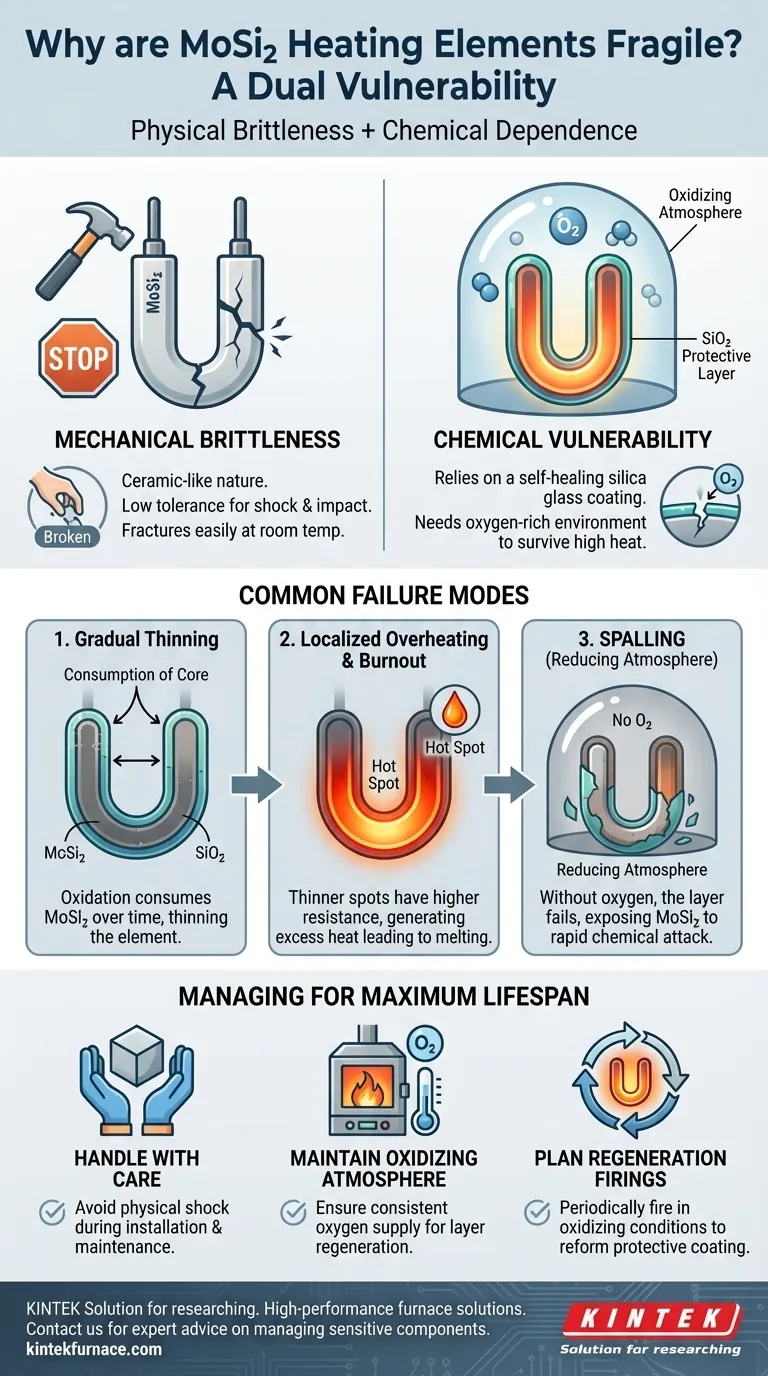

Apesar de sua aparência robusta, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são considerados frágeis devido à sua fragilidade inerente e baixa resistência ao choque mecânico. No entanto, essa fragilidade física é apenas um aspecto; sua vulnerabilidade operacional muitas vezes decorre da degradação química, onde a camada protetora da superfície que lhes permite funcionar em altas temperaturas é comprometida, levando ao afinamento e eventual falha.

O termo "frágil" para elementos de MoSi₂ descreve uma vulnerabilidade dupla. Eles são fisicamente frágeis e quimicamente dependentes de um ambiente operacional específico para manter a camada de vidro auto-regeneradora que os protege da autodestruição rápida em temperaturas extremas.

As Duas Faces da Fragilidade do MoSi₂

A fragilidade de um elemento de MoSi₂ não é uma questão simples de ser fácil de quebrar. É uma interação complexa entre suas propriedades físicas e seu comportamento químico em altas temperaturas.

Fragilidade Mecânica

Os elementos de MoSi₂ possuem uma natureza semelhante à cerâmica. Como muitas cerâmicas avançadas, eles têm alta resistência a altas temperaturas, mas são frágeis à temperatura ambiente.

Isso significa que eles têm uma tolerância muito baixa a choques mecânicos. Deixar cair um elemento ou submetê-lo a impactos fortes durante a instalação ou manutenção do forno pode facilmente causar sua fratura.

Vulnerabilidade Química: A Camada Protetora

A razão pela qual os elementos de MoSi₂ podem operar em temperaturas incrivelmente altas é a formação de uma fina camada protetora de sílica pura (SiO₂), essencialmente um revestimento de vidro.

Essa camada se forma na superfície do elemento em uma atmosfera oxidante (um ambiente rico em oxigênio). Ela atua como uma barreira, impedindo que o material MoSi₂ subjacente oxide rapidamente e se queime.

Essa camada de SiO₂ é auto-regeneradora. Se uma rachadura ou falha se desenvolver, o MoSi₂ exposto reage com o oxigênio no forno para formar nova sílica, efetivamente "curando" a brecha.

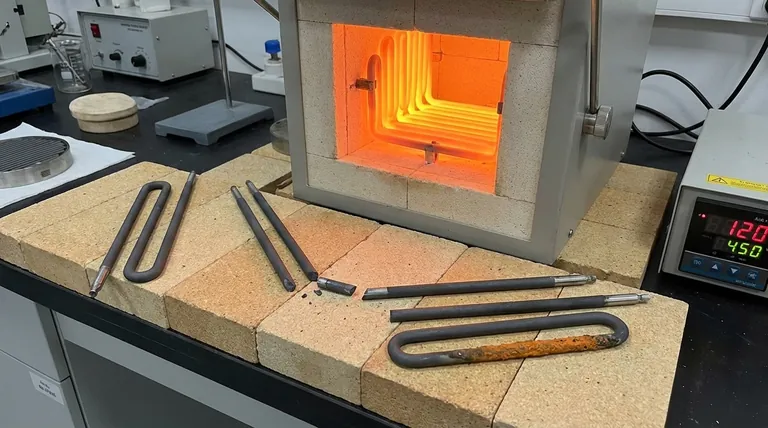

Modos de Falha Comuns Explicados

Compreender como esses elementos falham é fundamental para prolongar sua vida útil. A falha raramente é um evento súbito, mas sim o resultado de um processo gradual.

Afinamento Gradual por Oxidação

Mesmo em condições ideais, a formação e regeneração contínuas da camada de SiO₂ consomem lentamente o material MoSi₂ subjacente.

Ao longo de centenas ou milhares de horas, esse processo faz com que o elemento se torne progressivamente mais fino.

Superaquecimento Localizado e Queima

À medida que um elemento afina, sua resistência elétrica aumenta nessa área. Esse aumento da resistência faz com que a seção mais fina gere mais calor do que o resto do elemento.

Eventualmente, este ponto torna-se tão fino e quente que a densidade de potência é excedida, levando ao derretimento localizado e à queima. Isso às vezes pode ser observado como uma textura de "casca de laranja" na superfície do elemento devido ao crescimento de grãos antes da falha.

Descascamento em Atmosferas Redutoras

A falha química mais grave ocorre em uma atmosfera redutora (um ambiente com falta de oxigênio suficiente). Sem oxigênio, o elemento não pode formar uma nova camada protetora de SiO₂.

Se a camada existente for danificada, o elemento é exposto e pode ser atacado pela atmosfera do forno, um processo conhecido como descascamento. Isso leva à rápida degradação e falha prematura.

Compreendendo as Compensações

O uso de elementos de MoSi₂ envolve a aceitação de uma série de compensações críticas que ditam como eles devem ser gerenciados.

Alto Desempenho vs. Sensibilidade Ambiental

O MoSi₂ oferece desempenho excepcional em temperaturas muito altas, o que é sua principal vantagem. A compensação é sua dependência completa de um ambiente químico específico e rico em oxigênio para sobreviver.

Longa Vida Útil vs. Degradação Gradual

Esses elementos são conhecidos por sua longa vida útil, mas essa longevidade não é incondicional. Ela pressupõe o gerenciamento correto da atmosfera do forno e reconhece que o elemento é uma peça consumível que está sempre se degradando lentamente.

Fragilidade vs. Capacidade de Manutenção

Embora os elementos sejam frágeis, eles são projetados de forma única para a capacidade de manutenção. Muitos fornos permitem a substituição de um elemento MoSi₂ com falha enquanto o forno ainda está quente, minimizando o tempo de inatividade da produção. Esse recurso de design prático ajuda a compensar o risco de falha.

Gerenciando Elementos de MoSi₂ para Máxima Vida Útil

Sua estratégia operacional deve abordar diretamente esses modos de falha para maximizar o retorno do seu investimento. Ao compreender a natureza de sua fragilidade, você pode implementar procedimentos para mitigá-la.

- Se seu foco principal é prevenir choques mecânicos: Manuseie os elementos com extremo cuidado durante a instalação e evite qualquer impacto físico no forno durante a operação.

- Se seu foco principal é maximizar a vida útil do elemento: Mantenha uma atmosfera consistentemente oxidante dentro do seu forno para apoiar a saúde contínua da camada protetora de SiO₂.

- Se você deve operar em uma atmosfera redutora: Planeje queimas periódicas de "regeneração" em um ambiente oxidante em altas temperaturas para "curar" os elementos, reformando seus revestimentos protetores.

Compreender esse equilíbrio entre resiliência química e requisitos operacionais é a chave para liberar todo o potencial desses componentes de alto desempenho.

Tabela Resumo:

| Tipo de Fragilidade | Características Principais | Modos de Falha Comuns |

|---|---|---|

| Fragilidade Mecânica | Baixa tolerância a choques, propenso a fraturas por impacto | Danos durante a instalação, choque físico |

| Vulnerabilidade Química | Dependente da camada protetora de SiO₂ em atmosferas oxidantes | Afinamento gradual, superaquecimento localizado, descascamento em atmosferas redutoras |

Maximize o desempenho e a vida útil dos seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos — especialmente ao gerenciar componentes sensíveis como elementos de aquecimento MoSi₂.

Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil