Em resumo, altas temperaturas são usadas em fornos rotativos para fornecer a energia necessária para forçar uma reação química ou uma mudança de fase física em um material. Esse processo transforma fundamentalmente a matéria-prima em um produto final com propriedades novas e valiosas que não existiriam em temperaturas normais.

O propósito central de um forno rotativo não é apenas aquecer um material, mas usar temperaturas elevadas precisamente controladas como uma ferramenta. Essa energia térmica impulsiona transformações específicas, muitas vezes intensivas em energia, que são essenciais para a criação de produtos como cimento, cal e minerais refinados.

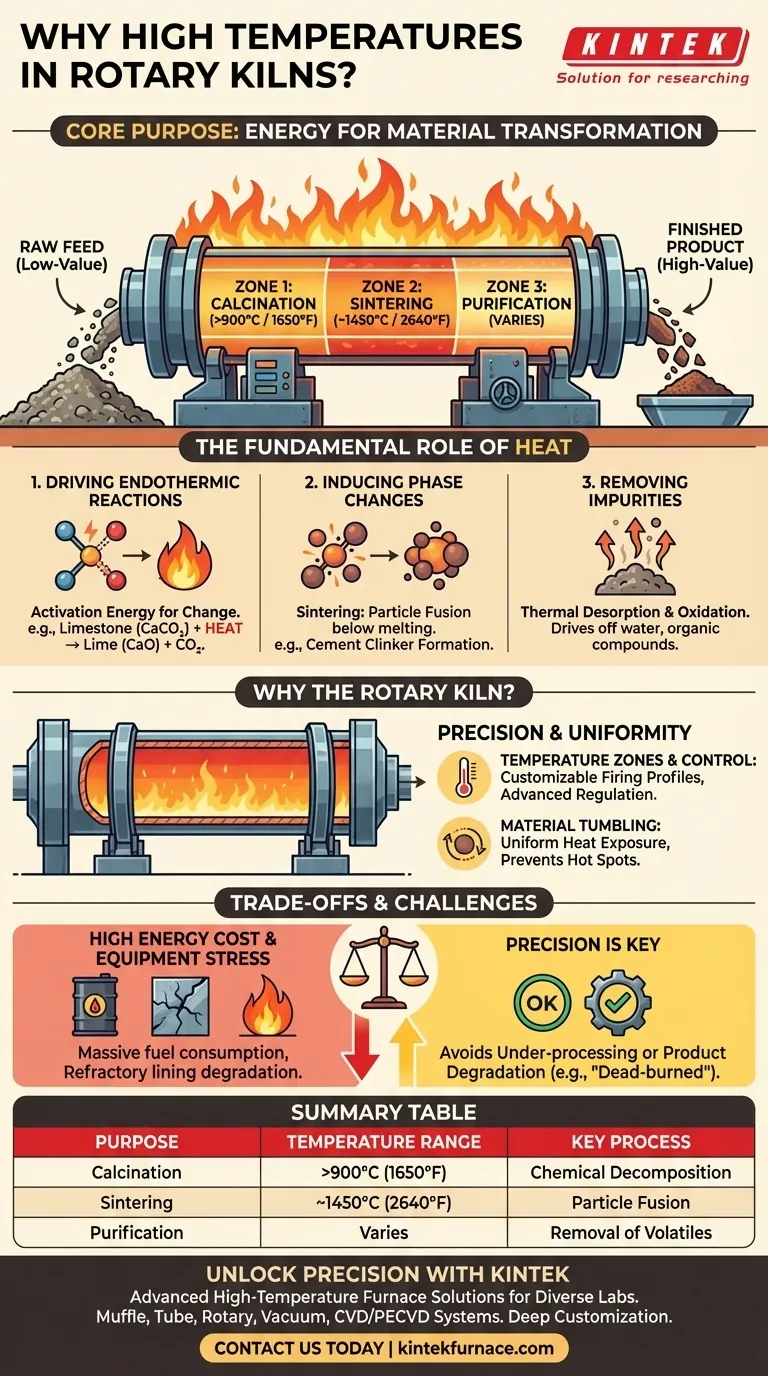

O Papel Fundamental do Calor na Transformação de Materiais

Para entender o forno rotativo, você deve primeiro entender o papel da energia térmica. A alta temperatura é o catalisador principal que permite as mudanças desejadas no material que está sendo processado.

Impulsionando Reações Químicas Endotérmicas

Muitos processos industriais cruciais são endotérmicos, o que significa que exigem uma entrada constante de energia para ocorrer. O ambiente de alta temperatura dentro de um forno fornece essa energia de ativação.

Um exemplo clássico é a calcinação, onde o calcário ($\text{CaCO}_3$) é aquecido para produzir cal ($\text{CaO}$) e dióxido de carbono ($\text{CO}_2$). Essa reação não ocorrerá em uma taxa significativa sem temperaturas superiores a 900°C (1650°F).

Induzindo Mudanças de Fase Física

O calor também é usado para mudar o estado físico de um material. Isso pode envolver fusão, mas mais frequentemente em fornos, envolve a sinterização.

A sinterização é um processo onde as partículas se fundem a uma temperatura ligeiramente abaixo do seu ponto de fusão. Na produção de cimento, uma mistura de matérias-primas é aquecida a cerca de 1450°C (2640°F) para formar uma massa semilíquida que, ao esfriar, se torna o clínquer de cimento — um novo material com as propriedades hidráulicas desejadas.

Remoção de Voláteis e Impurezas

O calor é uma ferramenta de purificação eficaz. É usado para evaporar componentes indesejados, um processo conhecido como dessorção térmica.

Isso pode ser tão simples quanto remover água residual (secagem) ou tão complexo quanto a oxidação, onde compostos orgânicos ou elementos indesejados são queimados, deixando para trás um produto final mais concentrado e valioso.

Por Que o Forno Rotativo é a Ferramenta Ideal

Embora outros fornos possam atingir altas temperaturas, o design do forno rotativo é singularmente adequado para o processamento térmico contínuo em larga escala. Sua eficácia advém de sua capacidade de gerenciar a aplicação de calor com precisão.

Garantindo Precisão e Controle de Temperatura

Um forno rotativo não é um tubo simples, aquecido uniformemente. Ele é projetado com zonas de temperatura distintas, permitindo um perfil de queima personalizável.

Sistemas de controle avançados e mecanismos como a injeção de ar de resfriamento garantem que a temperatura seja precisamente regulada ao longo do comprimento do forno. Isso evita o subprocessamento, que deixa a reação incompleta, e o sobreprocessamento, que pode arruinar o produto final.

Facilitando a Transferência de Calor e a Mistura de Materiais

A rotação lenta do forno é fundamental. Ela continuamente revoluciona o material, elevando-o através dos gases quentes e colocando-o em contato com as paredes refratárias quentes.

Essa ação de revolvimento garante uma exposição uniforme ao calor para cada partícula, prevenindo pontos quentes e promovendo uma reação química consistente em todo o lote. Também facilita a liberação de gases produzidos durante a reação.

Entendendo as Desvantagens

O uso de altas temperaturas é eficaz, mas traz desafios operacionais e custos significativos.

Alto Consumo de Energia

Atingir e manter temperaturas acima de 1400°C requer uma quantidade massiva de combustível (como carvão, petcoke ou gás natural). A energia é frequentemente o maior custo operacional de uma instalação baseada em forno.

Estresse de Material e Equipamento

O calor extremo impõe um estresse enorme aos componentes do forno. A carcaça de aço deve ser protegida por um revestimento refratário durável, que se degrada com o tempo e requer substituição periódica e custosa.

Risco de Degradação do Produto

Embora o calor seja necessário, excesso dele pode ser destrutivo. Por exemplo, a cal ou dolomita "calcinada a seco" é produzida a uma temperatura tão alta que sua reatividade é severamente reduzida. O controle preciso não é, portanto, um luxo, mas uma necessidade para a garantia da qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura alvo em um forno é determinada inteiramente pela transformação desejada do material.

- Se seu foco principal for calcinação (cal, gesso): Seu objetivo é aplicar calor suficiente apenas para impulsionar a decomposição química sem sinterizar ou "calcinar a seco" o material.

- Se seu foco principal for produção de clínquer (cimento): Seu objetivo é atingir uma temperatura de sinterização específica para induzir uma fusão parcial e formar novas fases mineralógicas.

- Se seu foco principal for purificação ou redução (minerais): Seu objetivo é usar a temperatura em combinação com uma atmosfera controlada para queimar ou reduzir quimicamente elementos indesejados específicos.

Em última análise, a temperatura é a alavanca principal que você aciona para transformar uma matéria-prima de baixo valor em um produto final de alto valor e especificado.

Tabela de Resumo:

| Propósito | Faixa de Temperatura | Processo Chave |

|---|---|---|

| Calcinação | >900°C (1650°F) | Decomposição química (ex: calcário para cal) |

| Sinterização | ~1450°C (2640°F) | Fusão de partículas (ex: formação de clínquer de cimento) |

| Purificação | Varia | Remoção de voláteis e impurezas |

Desbloqueie a Precisão no Processamento de Alta Temperatura com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você está focado em calcinação, sinterização ou purificação, nossas soluções personalizadas garantem uma transformação eficiente de materiais e resultados superiores.

Pronto para aprimorar suas operações? Contate-nos hoje para discutir como podemos apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza