Nas operações de fornos de indução, os gases protetores mais comuns são gases inertes, especificamente argônio e, em menor grau, hélio. Esses gases são escolhidos por sua inatividade química, que impede que o metal fundido reaja com a atmosfera circundante durante o processo de fusão em alta temperatura.

O propósito principal de usar um gás protetor é criar uma blindagem quimicamente inerte ao redor do metal fundido. Essa blindagem não serve apenas para prevenir a ferrugem superficial; é uma medida de controle crítica para prevenir a oxidação e a contaminação, garantindo assim a pureza química e a integridade estrutural exigidas para materiais de alta especificação.

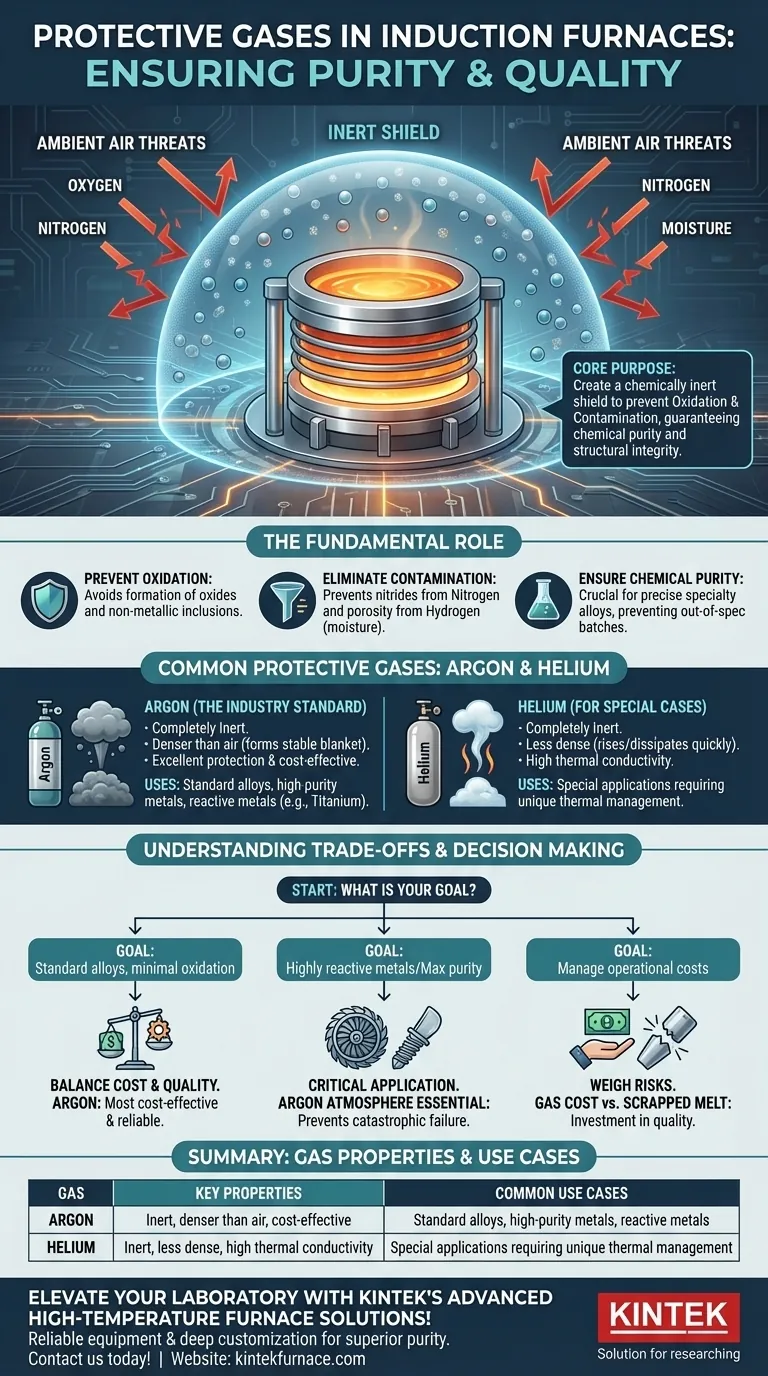

O Papel Fundamental de uma Atmosfera Protetora

Quando os metais são aquecidos ao seu ponto de fusão, eles se tornam altamente reativos. O ar ambiente, composto principalmente por nitrogênio e oxigênio, torna-se uma fonte significativa de contaminação. Uma atmosfera protetora neutraliza diretamente essa ameaça.

Prevenção da Oxidação

Em altas temperaturas, o oxigênio reage agressivamente com a maioria dos metais para formar óxidos. Esse processo não é apenas um problema superficial; ele pode introduzir inclusões não metálicas na massa fundida, que comprometem as propriedades mecânicas finais do material, como resistência e ductilidade.

Eliminação da Contaminação

Além do oxigênio, outros gases atmosféricos como nitrogênio e vapor d'água também podem ser prejudiciais. O nitrogênio pode formar nitretos indesejados em certas ligas, enquanto a umidade pode introduzir hidrogênio, levando à porosidade ou à fragilização por hidrogênio no metal solidificado.

Garantia da Pureza Química

Para indústrias que produzem ligas especiais, a composição química deve ser controlada com extrema precisão. Reações indesejadas com gases atmosféricos podem alterar esse delicado equilíbrio, tirando a liga da especificação e tornando o lote inteiro inútil.

Um Olhar Mais Atento aos Gases Protetores Comuns

A escolha do gás é ditada por suas propriedades, eficácia e custo. Embora existam vários gases inertes, um se destaca como o padrão da indústria.

Argônio: O Padrão da Indústria

O argônio é o gás protetor mais amplamente utilizado em fornos de indução. É completamente inerte e não reagirá com o metal fundido, mesmo em temperaturas extremas.

Como o argônio é mais denso que o ar, ele pode formar efetivamente uma "cobertura" estável sobre a superfície da massa fundida, deslocando a atmosfera reativa. Ele oferece excelente proteção e é relativamente econômico em comparação com outros gases inertes.

Hélio: Para Casos Especiais

O hélio é outro gás inerte que pode ser usado. Embora forneça a mesma inércia que o argônio, suas propriedades físicas são bastante diferentes.

O hélio é muito menos denso que o ar, então ele subirá e se dissipará rapidamente em vez de formar uma cobertura estável. Ele também possui uma condutividade térmica muito maior. Essas propriedades o tornam menos comum para uso geral, mas potencialmente valioso para aplicações muito específicas onde suas características térmicas únicas são desejadas.

Compreendendo os Compromissos

A implementação de uma atmosfera de gás protetor é uma decisão que envolve equilibrar custo, complexidade e requisitos de qualidade.

Custo vs. Qualidade

O principal compromisso é o custo do gás e do sistema de entrega necessário versus o valor do material que está sendo produzido. Para metais de baixo custo e não críticos, a despesa pode não ser justificada. Para ligas de alta pureza ou reativas, o custo do gás é insignificante em comparação com o custo de uma fusão falha ou rejeitada.

A Aplicação Determina a Necessidade

Indústrias como aeroespacial, manufatura médica e eletrônica dependem de materiais com zero defeitos. Para componentes como pás de turbina ou implantes biomédicos, qualquer contaminação pode levar a falhas catastróficas. Nesses contextos, o uso de uma atmosfera de argônio protetora não é uma escolha, mas um requisito obrigatório do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um gás protetor, e qual usar, deve estar diretamente ligada aos requisitos do seu produto final.

- Se o seu foco principal é produzir ligas padrão com oxidação mínima: O argônio oferece a proteção mais econômica e confiável para a maioria das aplicações.

- Se o seu foco principal é trabalhar com metais altamente reativos (como titânio) ou alcançar a máxima pureza: Uma atmosfera de argônio estritamente controlada é essencial para atender às especificações do material e prevenir falhas catastróficas do lote.

- Se o seu foco principal é gerenciar os custos operacionais: Você deve pesar a despesa do gás inerte contra o risco financeiro muito maior de uma fusão descartada ou de uma falha de componente.

Em última análise, controlar a atmosfera do forno é um investimento direto na qualidade e confiabilidade do seu produto final.

Tabela Resumo:

| Gás | Propriedades Chave | Casos de Uso Comuns |

|---|---|---|

| Argônio | Inerte, mais denso que o ar, econômico | Ligas padrão, metais de alta pureza, metais reativos como titânio |

| Hélio | Inerte, menos denso, alta condutividade térmica | Aplicações especiais que exigem gerenciamento térmico único |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar pureza e desempenho superiores de metais. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho