De um ponto de vista puramente mecânico, os elementos de aquecimento de Carboneto de Silício (SiC) são mais frágeis que os elementos de Dissiliceto de Molibdênio (MoSi2). Essa fragilidade inerente torna o SiC mais suscetível a fraturas e falhas quando submetido ao estresse de ciclos térmicos repetidos – o processo de aquecimento e resfriamento.

Embora o SiC seja de fato mais frágil, a escolha entre esses dois materiais não é uma simples questão de durabilidade. A decisão correta depende de um equilíbrio crítico entre a temperatura de operação exigida, a velocidade de aquecimento desejada e a capacidade de sua equipe para a manutenção do forno.

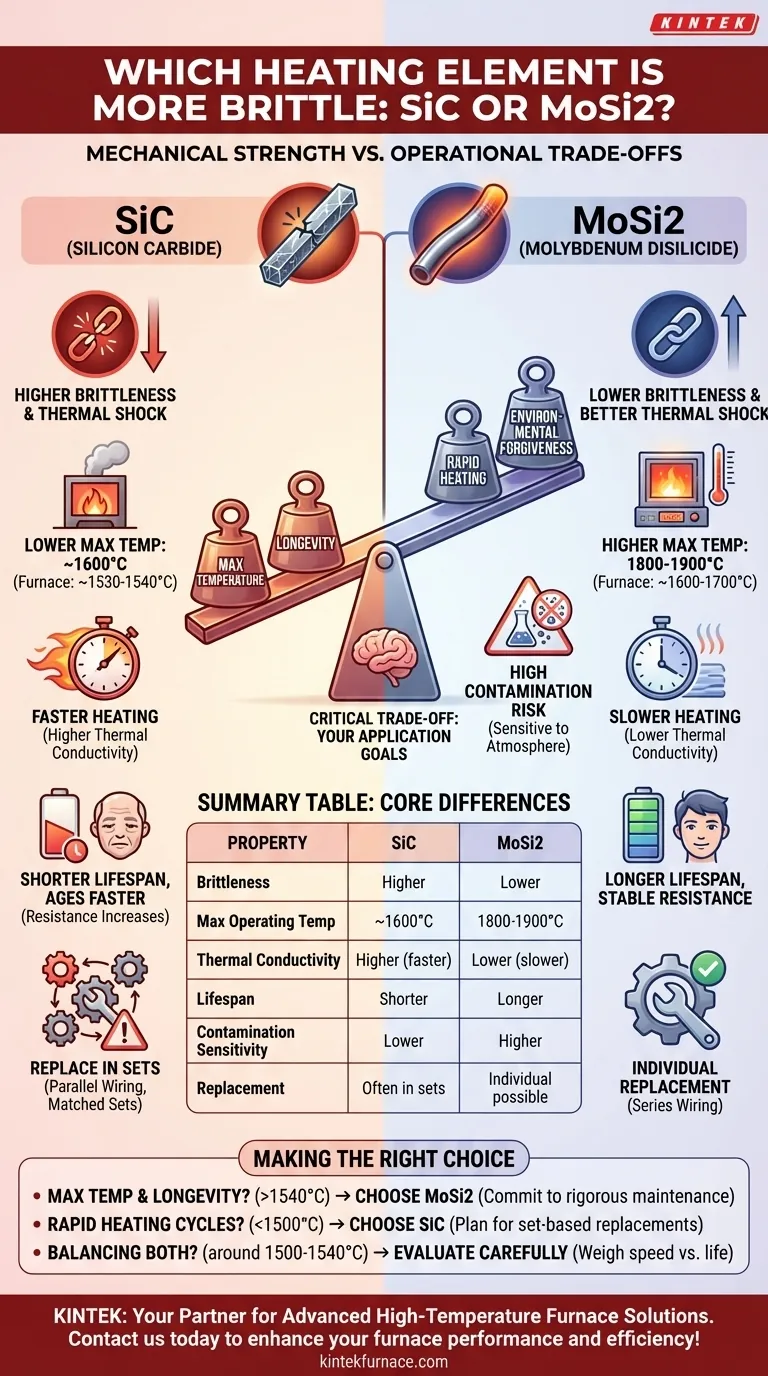

A Diferença Fundamental: Desempenho Mecânico vs. Térmico

A escolha entre SiC e MoSi2 é fundamentalmente uma escolha entre diferentes pontos fortes operacionais. Cada material se destaca em condições específicas, e entender essas diferenças é fundamental para garantir a confiabilidade e eficiência do forno.

Fragilidade e Choque Térmico

A maior fragilidade do SiC significa que ele tem uma tolerância menor ao estresse mecânico induzido por mudanças rápidas de temperatura. Isso pode levar a rachaduras e uma vida útil operacional mais curta, especialmente em processos que exigem ciclos frequentes.

Os elementos de MoSi2 são mecanicamente mais resistentes em temperaturas de operação e suportam melhor o choque térmico, o que lhes confere uma vantagem em termos de durabilidade bruta contra as variações de temperatura.

Temperatura Máxima de Operação

Este é frequentemente o fator decisivo mais significativo. Os elementos de MoSi2 podem operar em temperaturas significativamente mais altas. Eles podem atingir temperaturas de superfície de 1800-1900°C, permitindo uma operação estável do forno na faixa de 1600-1700°C.

Os elementos de SiC têm uma temperatura máxima de superfície mais baixa, em torno de 1600°C. Isso se traduz em uma temperatura máxima confiável do forno de aproximadamente 1530-1540°C.

Vida Útil e Envelhecimento

Os elementos de SiC tendem a ter uma vida útil mais curta, em parte devido à sua fragilidade. Criticamente, sua resistência elétrica aumenta à medida que envelhecem. Quando um elemento falha, muitas vezes é necessário substituir todo o conjunto para manter cargas elétricas equilibradas.

Os elementos de MoSi2 geralmente duram mais, especialmente quando operados consistentemente acima de 1500°C. Sua resistência é mais estável ao longo do tempo, simplificando a substituição.

Compreendendo as Compensações

Nenhum material é universalmente superior. Seus requisitos de processo específicos exporão as vantagens e desvantagens de cada um.

A Velocidade do SiC: Condutividade Térmica

O SiC tem uma condutividade térmica mais alta. Isso permite que ele transfira calor de forma mais eficiente, resultando em tempos de aquecimento do forno mais rápidos. Esta é uma grande vantagem para processos que exigem uma resposta térmica rápida.

O MoSi2, com sua menor condutividade térmica, é mais adequado para processos de aquecimento mais lentos e controlados, onde a temperatura máxima é a prioridade.

A Sensibilidade do MoSi2: Risco de Contaminação

Esta é a principal fraqueza do MoSi2. Esses elementos são altamente suscetíveis à contaminação. A manutenção inadequada do forno ou a presença de certos subprodutos do processo podem levar à degradação rápida e falha prematura.

Os elementos de SiC são geralmente mais tolerantes a variações atmosféricas e menos sensíveis à contaminação, tornando-os mais robustos em ambientes de processo menos controlados.

A Praticidade da Substituição

Os elementos de SiC são tipicamente conectados em paralelo. Combinado com sua tendência a envelhecer e mudar de resistência, isso muitas vezes exige a substituição em conjuntos correspondentes, o que pode aumentar os custos de manutenção e o tempo de inatividade.

Os elementos de MoSi2 são conectados em série. Embora uma única falha possa derrubar um circuito de aquecimento, sua resistência estável torna a substituição individual mais viável, embora os próprios elementos possam ter um custo inicial mais alto.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo operacional é o guia final. Selecione o elemento que se alinha com as prioridades do seu processo, não apenas um baseado em uma única propriedade do material.

- Se o seu foco principal é a temperatura máxima e a longevidade: Escolha MoSi2 para processos que operam consistentemente acima de 1540°C, mas comprometa-se com um cronograma de manutenção rigoroso para evitar a contaminação.

- Se o seu foco principal são ciclos de aquecimento rápidos abaixo de 1500°C: Escolha SiC por sua excelente resposta térmica e maior tolerância em atmosferas variadas, mas planeje para vidas úteis mais curtas e substituições baseadas em conjuntos.

- Se o seu foco principal é equilibrar desempenho e manutenção: Avalie cuidadosamente o seu processo. Se as temperaturas estiverem no limite (em torno de 1500-1540°C), pondere o aquecimento mais rápido do SiC contra a vida útil potencial mais longa de um sistema MoSi2 bem mantido.

Em última análise, uma escolha informada é baseada em uma imagem completa das suas necessidades de processo, não apenas em uma única característica do material.

Tabela Resumo:

| Propriedade | SiC | MoSi2 |

|---|---|---|

| Fragilidade | Maior | Menor |

| Temperatura Máx. de Operação | ~1600°C | 1800-1900°C |

| Condutividade Térmica | Maior (aquecimento mais rápido) | Menor (aquecimento mais lento) |

| Vida Útil | Mais Curta | Mais Longa |

| Sensibilidade à Contaminação | Menor | Maior |

| Substituição | Frequentemente em conjuntos | Individual possível |

Com dificuldade para escolher o elemento de aquecimento certo para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar o desempenho e a eficiência do seu forno!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas