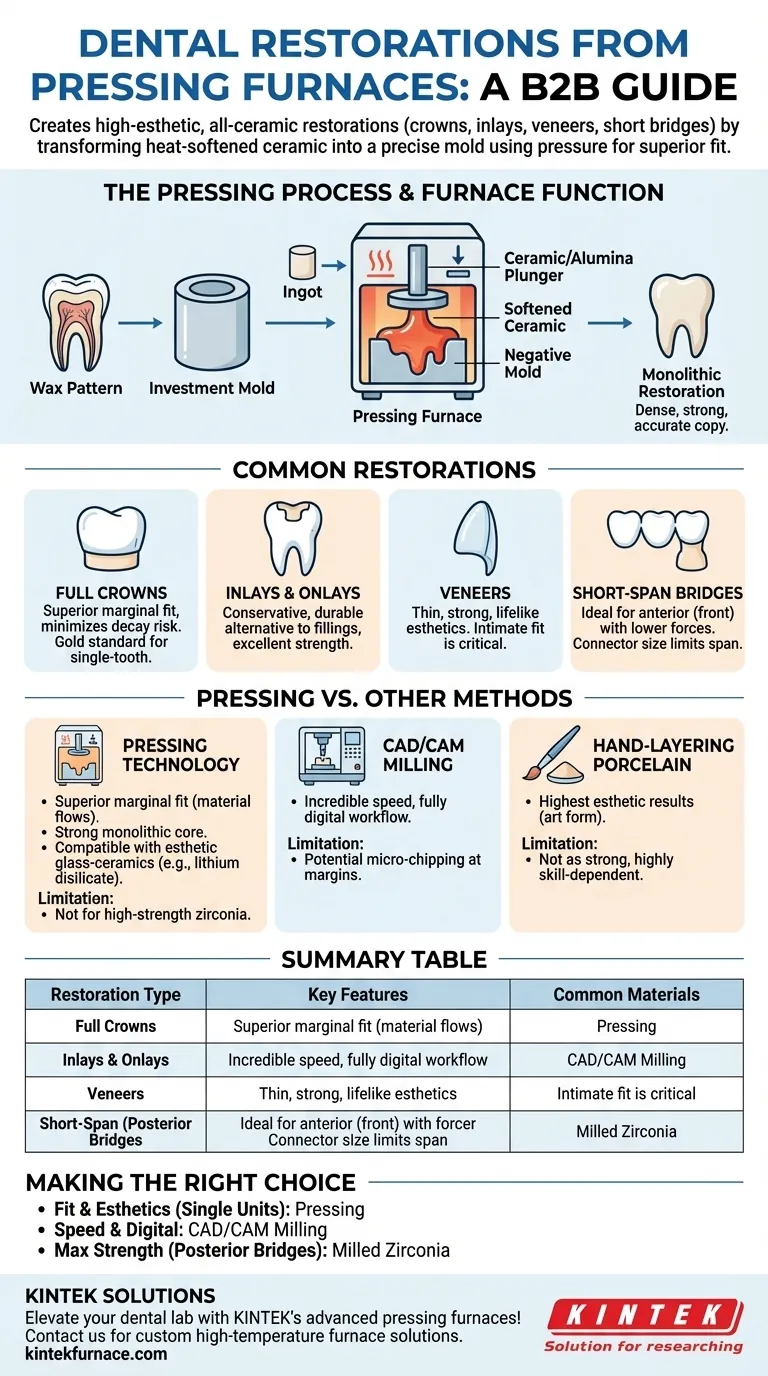

Em essência, um forno de prensagem é usado para criar uma ampla gama de restaurações dentárias totalmente cerâmicas e altamente estéticas. As aplicações mais comuns incluem restaurações de dente único como coroas totais, inlays, onlays e facetas, bem como pontes de pequeno vão. Esta tecnologia baseia-se na prensagem de cerâmica amolecida pelo calor num molde preciso.

Um forno de prensagem permite a fabricação de restaurações cerâmicas monolíticas fortes com ajuste marginal excecional. A sua função principal é transformar um padrão de cera de uma restauração num componente cerâmico final através de um processo de calor e pressão.

Uma Visão Geral Fundamental do Processo de Prensagem

Para entender as restaurações que um forno de prensagem pode criar, é preciso primeiro entender como ele funciona. A tecnologia é uma evolução da clássica técnica de fundição por "cera perdida" usada há décadas na odontologia.

O Princípio da "Cera Perdida"

O processo começa com um modelo de cera detalhado da restauração final, conhecido como padrão de cera. Este padrão é anexado a um sprue (um canal de cera) e revestido com um material especializado semelhante a gesso chamado revestimento.

Assim que o revestimento endurece, todo o cilindro é colocado num forno de queima (que pode ser o próprio forno de prensagem) para eliminar completamente a cera. Isso deixa para trás um molde negativo preciso da restauração.

O Papel do Forno: Calor e Pressão

Um lingote de cerâmica, tipicamente feito de materiais como dissilicato de lítio ou vidro-cerâmica reforçada com leucita, é colocado no molde de revestimento.

O forno de prensagem então aquece o molde e o lingote a uma temperatura específica, fazendo com que a cerâmica se torne altamente viscosa (como mel espesso). Um êmbolo de cerâmica ou alumina dentro do forno então aplica pressão, forçando a cerâmica amolecida em cada detalhe do molde.

O Resultado: Uma Restauração Monolítica

Após o arrefecimento, o revestimento é cuidadosamente removido, revelando uma peça única e sólida de cerâmica — uma restauração monolítica. Este componente é denso, forte e uma cópia incrivelmente precisa do padrão de cera original. É então finalizado com corantes e glazes para atingir a tonalidade e o caráter do dente final.

Restaurações Comuns Feitas com Tecnologia de Prensagem

A prensagem é uma técnica versátil, mas destaca-se em aplicações clínicas específicas onde o ajuste e a estética são primordiais.

Coroas Totais

Coroas cerâmicas prensadas são um padrão ouro para restaurações de dente único. O processo produz uma coroa com integridade marginal superior e adaptação interna ao dente preparado, minimizando o risco de lavagem do cimento e cáries secundárias.

Inlays e Onlays

Para restaurações mais conservadoras que substituem apenas uma porção do dente, inlays e onlays prensadas são ideais. A resistência da cerâmica monolítica proporciona uma alternativa durável às restaurações de compósito direto ou às fundições metálicas tradicionais.

Facetas

A prensagem permite a fabricação de facetas de porcelana muito finas, mas resistentes. A precisão do processo garante um ajuste íntimo contra a superfície do dente, o que é crítico tanto para a força de adesão quanto para alcançar uma estética natural.

Pontes de Pequeno Vão

Embora não seja adequada para pontes de longo vão, a prensagem pode ser usada para pontes de 3 unidades, particularmente na parte anterior (frontal) da boca, onde as forças de mordida são menores. O tamanho do conector é um fator limitante crítico para a resistência da ponte final.

Compreendendo as Trocas: Prensagem vs. Outros Métodos

Nenhuma técnica é perfeita para todas as situações. Compreender as vantagens e limitações da prensagem é fundamental para tomar decisões informadas.

Prensagem vs. Fresagem CAD/CAM

A fresagem CAD/CAM envolve a subtração de uma restauração de um bloco sólido de cerâmica usando uma máquina controlada por computador. Restaurações fresadas oferecem velocidade incrível e um fluxo de trabalho totalmente digital.

No entanto, as restaurações prensadas geralmente exibem um ajuste marginal superior ao sair do forno porque o material flui para o lugar em vez de ser cortado por uma broca. A fresagem às vezes pode introduzir micro-lascas nas margens, que devem ser gerenciadas com polimento cuidadoso.

Prensagem vs. Porcelana Estratificada Manualmente

A estratificação tradicional de porcelana em pó e líquido é uma forma de arte que permite a um técnico construir uma restauração em camadas de diferentes cores e translucidez. Isso pode alcançar os mais altos resultados estéticos possíveis.

A desvantagem é que a porcelana estratificada não é tão resistente quanto um núcleo monolítico prensado e depende muito da habilidade do técnico. Uma técnica comum e eficaz é prensar um núcleo monolítico forte e depois estratificar porcelana estética por cima.

Limitações de Material

A principal vantagem da prensagem é a sua compatibilidade com materiais de vidro-cerâmica altamente estéticos. No entanto, não pode ser usada para materiais de alta resistência como a zircônia monolítica, que deve ser fresada a partir de um bloco pré-sinterizado e depois queimada num forno de sinterização para atingir a sua resistência final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de fabricação correto depende inteiramente dos requisitos clínicos do caso, incluindo resistência, estética e localização na boca.

- Se o seu foco principal é o ajuste e a estética definitivos para coroas unitárias, facetas, inlays ou onlays: A tecnologia de prensagem, especialmente com dissilicato de lítio, oferece uma combinação superior de resistência e beleza.

- Se o seu foco principal é a rapidez e um fluxo de trabalho totalmente digital: A fresagem CAD/CAM é o método mais eficiente para fabricar restaurações de unidade única.

- Se o seu foco principal é a resistência máxima para uma ponte posterior de longo vão: A zircônia monolítica fresada permanece o material de eleição indiscutível.

Ao compreender as capacidades distintas do forno de prensagem, pode alavancar melhor as suas vantagens únicas para produzir restaurações dentárias duráveis, previsíveis e altamente estéticas.

Tabela Resumo:

| Tipo de Restauração | Características Principais | Materiais Comuns |

|---|---|---|

| Coroas Totais | Ajuste marginal superior, minimiza o risco de cáries | Dissilicato de lítio, Vidro-cerâmica reforçada com leucita |

| Inlays e Onlays | Alternativa conservadora e durável às restaurações | Dissilicato de lítio, Vidro-cerâmica reforçada com leucita |

| Facetas | Finagem, forte, estética natural | Dissilicato de lítio, Vidro-cerâmica reforçada com leucita |

| Pontes de Pequeno Vão | Ideal para áreas anteriores com forças menores | Dissilicato de lítio, Vidro-cerâmica reforçada com leucita |

Eleve as capacidades do seu laboratório dentário com os fornos de prensagem avançados da KINTEK! Alavancando uma I&D excecional e fabrico interno, fornecemos a diversos laboratórios soluções de fornos de alta temperatura, incluindo fornos mufla, de tubo, rotativos, fornos de vácuo e atmosfera, e sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, oferecendo ajuste, resistência e estética superiores para restaurações como coroas, facetas e pontes. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem melhorar o seu fluxo de trabalho e resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade