Para a sinterização de zircônia, a escolha do elemento de aquecimento se restringe a dois materiais principais: Carbeto de Silício (SiC) e Dissiliceto de Molibdênio (MoSi2). Ambos são usados em fornos de sinterização modernos, mas são preferidos por diferentes razões relacionadas à compatibilidade química, desempenho e às características finais desejadas da restauração de zircônia. A escolha ideal depende das prioridades específicas do seu laboratório ou processo de fabricação.

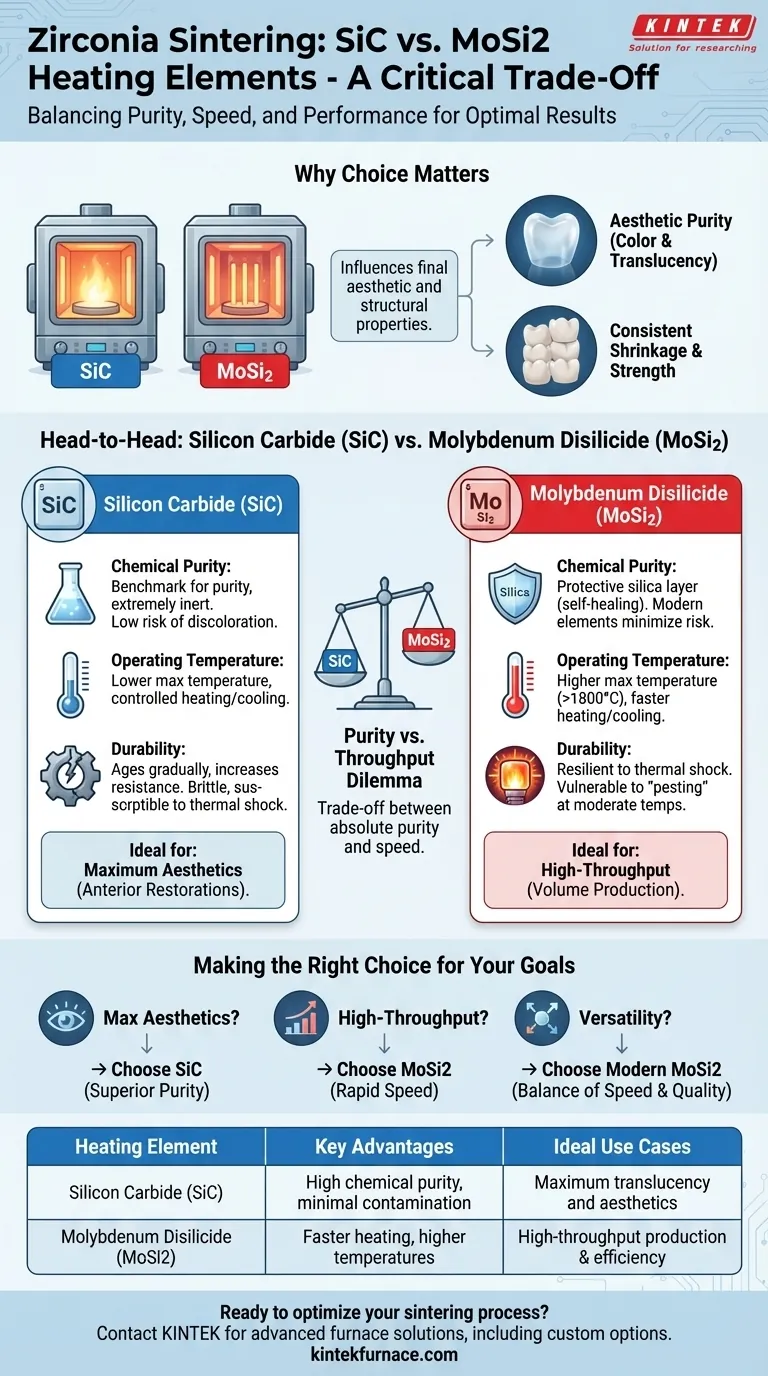

Embora os elementos de SiC e MoSi2 sejam capazes de sinterizar zircônia, a decisão depende de uma troca crucial. O SiC é frequentemente favorecido por sua excepcional pureza química, crucial para resultados de alta translucidez, enquanto o MoSi2 é valorizado por suas taxas de aquecimento mais rápidas e maiores capacidades de temperatura.

Por que a Escolha do Elemento de Aquecimento é Crítica para a Qualidade da Zircônia

A seleção de um elemento de aquecimento não é meramente um detalhe técnico; ela influencia diretamente as propriedades estéticas e estruturais finais da zircônia sinterizada. O elemento errado ou um elemento de má qualidade pode comprometer todo o processo.

O Impacto na Cor e Translucidez

A zircônia, especialmente as variantes de alta translucidez usadas para restaurações anteriores estéticas, é altamente sensível à contaminação em altas temperaturas.

Os elementos de aquecimento podem liberar partículas microscópicas ou óxidos para a câmara do forno. Se esses contaminantes caírem na superfície da zircônia, eles podem causar descoloração, acinzentamento ou manchas, arruinando o resultado estético.

Garantindo Encolhimento e Resistência Consistentes

O processo de sinterização depende de um controle de temperatura preciso e uniforme para alcançar um encolhimento previsível e densidade final.

Elementos de aquecimento de alta qualidade proporcionam uma distribuição de calor estável e uniforme, garantindo que cada unidade no lote seja sinterizada sob condições idênticas. Essa consistência é fundamental para alcançar a resistência à flexão especificada do material e o ajuste marginal.

Uma Comparação Direta: SiC vs. MoSi2

Tanto SiC quanto MoSi2 são os padrões da indústria, mas possuem características diferentes que os tornam adequados para diferentes objetivos.

Pureza Química e Risco de Contaminação

O Carbeto de Silício (SiC) é amplamente considerado o referencial de pureza. É extremamente inerte e tem um risco muito baixo de liberar contaminantes que poderiam descolorir a zircônia. Isso o torna uma escolha preferencial para fornos dedicados a zircônias de alta estética e grau anterior.

Os elementos de Dissiliceto de Molibdênio (MoSi2) são revestidos por uma camada protetora de vidro de sílica. Embora geralmente estáveis, elementos mais antigos ou de menor qualidade podem ocasionalmente "soltar" essa sílica, que pode interagir com a superfície da zircônia. No entanto, elementos modernos de MoSi2 de alta pureza minimizaram significativamente esse risco.

Temperatura de Operação e Velocidade

Os elementos de MoSi2 têm uma vantagem distinta em desempenho. Eles podem tipicamente atingir temperaturas máximas mais altas (acima de 1800°C) e podem ser aquecidos e resfriados muito mais rapidamente do que os elementos de SiC.

Os elementos de SiC têm uma temperatura máxima de operação mais baixa e exigem ciclos de aquecimento e resfriamento mais controlados e graduais para evitar choque térmico e garantir uma longa vida útil.

Durabilidade e Vida Útil

Ambos os tipos de elementos são projetados para uma longa vida útil, mas possuem modos de falha diferentes.

Os elementos de SiC envelhecem gradualmente, aumentando sua resistência elétrica ao longo do tempo. São robustos, mas podem ser frágeis e suscetíveis a fraturas por choque mecânico ou térmico.

Os elementos de MoSi2 são mais resistentes ao choque térmico e podem "autoconsertar" sua camada protetora de sílica em altas temperaturas. No entanto, são vulneráveis a uma forma de oxidação rápida conhecida como "pesting" se mantidos em temperaturas moderadas (cerca de 400-700°C) por longos períodos.

Compreendendo as Compensações

Escolher um forno envolve equilibrar as características ideais de cada tipo de elemento com as necessidades práticas e o orçamento do seu laboratório.

O Dilema Pureza vs. Capacidade de Produção

A principal compensação é frequentemente entre a pureza absoluta do SiC e a velocidade do MoSi2.

Um forno com elementos de SiC é um investimento seguro para alcançar a melhor estética possível, mas os ciclos serão mais longos. Isso pode limitar o número de lotes que você pode sinterizar por dia.

Um forno com elementos de MoSi2 permite ciclos mais rápidos, aumentando a capacidade de produção e a eficiência, o que é uma grande vantagem para laboratórios de alta produção.

Custo Total de Propriedade

O custo inicial do forno é apenas parte da equação. Você também deve considerar os custos de substituição dos elementos e o tempo de inatividade potencial.

Os elementos de MoSi2 podem oferecer uma vida útil muito longa se operados corretamente. Os elementos de SiC são consumíveis que precisarão de substituição periódica à medida que envelhecem, o que deve ser considerado nos orçamentos operacionais.

Fazendo a Escolha Certa para Seus Objetivos de Sinterização

Sua decisão deve ser impulsionada pelo foco principal do seu trabalho.

- Se o seu foco principal é a máxima translucidez e estética: A pureza química superior dos elementos de Carbeto de Silício (SiC) é a escolha mais confiável para prevenir a descoloração em materiais de zircônia sensíveis.

- Se o seu foco principal é a produção de alto volume e velocidade: As rápidas taxas de aquecimento e o desempenho robusto dos elementos de Dissiliceto de Molibdênio (MoSi2) oferecem uma vantagem significativa para a eficiência.

- Se o seu foco principal é a versatilidade para uma variedade de tipos de zircônia: Procure um forno com elementos modernos de MoSi2 de alta pureza, pois eles oferecem cada vez mais um equilíbrio entre velocidade e qualidade que atende às demandas da maioria das restaurações dentárias.

Compreender essa distinção permite que você selecione um forno que se alinhe perfeitamente com suas necessidades de produção e padrões de qualidade.

Tabela Resumo:

| Elemento de Aquecimento | Principais Vantagens | Casos de Uso Ideais |

|---|---|---|

| Carbeto de Silício (SiC) | Alta pureza química, risco mínimo de contaminação | Máxima translucidez e estética para restaurações anteriores |

| Dissiliceto de Molibdênio (MoSi2) | Taxas de aquecimento mais rápidas, capacidades de temperatura mais altas | Produção de alto volume e eficiência em laboratórios |

Pronto para otimizar seu processo de sinterização de zircônia? Entre em contato com a KINTEK hoje para explorar nossas avançadas soluções de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais únicas – garantindo desempenho, eficiência e qualidade superiores para seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas