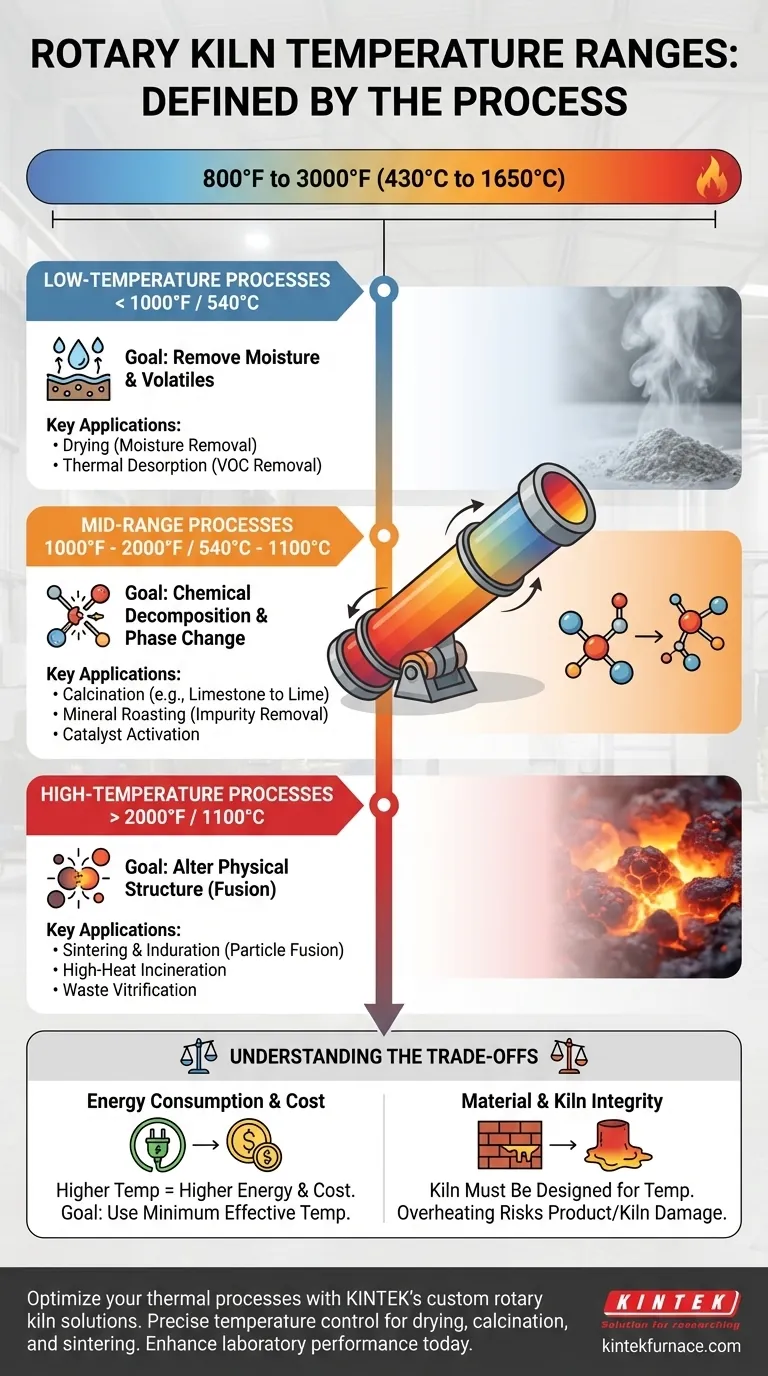

Os fornos rotativos operam em um vasto espectro de temperaturas, com o nível de calor específico determinado inteiramente pelo material que está sendo processado. Geralmente, essa faixa fica entre 800°F e 3000°F (430°C a 1650°C). Essa ampla variação existe porque um forno é uma ferramenta para induzir uma mudança física ou química específica, e cada transformação — desde a secagem simples até a decomposição química complexa — tem um requisito de temperatura único.

A temperatura de operação de um forno rotativo não é uma característica do equipamento em si, mas uma função direta do processo que ele está realizando. Para determinar a temperatura correta, você deve primeiro definir o resultado desejado para o seu material, seja secagem, calcinação ou sinterização.

Por que a temperatura varia: O processo define o calor

Um forno rotativo é essencialmente um cilindro rotativo e inclinado que agita o material através de uma zona aquecida. Este projeto garante uma exposição uniforme ao calor. A temperatura interna não é definida arbitrariamente; ela é precisamente controlada para acionar uma reação específica no material que passa por ele.

Processos de baixa temperatura (< 1000°F / 540°C)

Na extremidade inferior do espectro, o objetivo é tipicamente eliminar a umidade ou compostos voláteis sem alterar a química fundamental do material.

A secagem é a aplicação de baixo calor mais comum, focada unicamente na remoção do teor de água.

A dessorção térmica é outro processo chave, usado para aquecer materiais como solo contaminado apenas o suficiente para vaporizar compostos orgânicos voláteis (VOCs) para remoção.

Processos de faixa média (1000°F - 2000°F / 540°C - 1100°C)

Esta faixa é onde ocorrem a maioria das reações de decomposição química e mudança de fase.

A calcinação é o processo definidor nesta faixa de temperatura. Envolve a decomposição térmica de um material, sendo a mais famosa a conversão de calcário (CaCO₃) em cal (CaO) pela eliminação do dióxido de carbono.

Outras aplicações incluem a tostagem de minerais para remover impurezas como enxofre, ou a ativação de catalisadores, que prepara catalisadores para uso industrial.

Processos de alta temperatura (> 2000°F / 1100°C)

As temperaturas mais altas são reservadas para processos que alteram fundamentalmente a estrutura física de um material, muitas vezes aproximando-o de seu ponto de fusão.

A sinterização e a induração são exemplos primordiais. Esses processos aquecem partículas finas, como pelotas de minério de ferro, até que suas superfícies se fundam, criando uma massa única e endurecida sem derreter completamente.

A incineração de alta temperatura e a vitrificação de resíduos também operam nesta faixa para alcançar a máxima redução de volume e criar uma escória estável, semelhante a vidro.

Compreendendo as compensações

A seleção de uma temperatura é uma decisão crítica com consequências diretas para o custo, eficiência e qualidade do produto. A incompreensão dessas compensações é uma armadilha comum e custosa.

Consumo de energia vs. Produtividade

Temperaturas mais altas requerem significativamente mais energia, que é frequentemente o maior custo operacional associado a um forno.

O objetivo é sempre usar a temperatura efetiva mínima que atinja a reação desejada. O uso de calor excessivo desperdiça combustível e não oferece nenhum benefício.

Integridade do Material e Projeto do Forno

O próprio forno, particularmente seu revestimento interno de tijolos refratários, deve ser projetado para suportar a temperatura de operação alvo. Um forno de secagem de baixa temperatura não pode ser reaproveitado para sinterização de alta temperatura.

Da mesma forma, o superaquecimento pode arruinar o produto final (por exemplo, derreter em vez de sinterizar), enquanto o aquecimento insuficiente resulta em uma reação incompleta e um produto inútil ou fora das especificações.

Correspondência de temperatura com seu objetivo térmico

Seu objetivo de processo é o fator mais importante para determinar a temperatura de operação correta para seu forno rotativo.

- Se seu foco principal é a remoção de umidade ou secagem: Você operará na extremidade inferior do espectro, tipicamente abaixo de 1000°F (540°C), para evitar mudanças químicas.

- Se seu foco principal é a decomposição química (calcinação): Você precisará de uma temperatura de faixa média, geralmente entre 1500°F e 2000°F (815°C - 1100°C), para impulsionar a reação.

- Se seu foco principal é criar uma massa sólida e endurecida (sinterização): Você deve planejar uma operação de alta temperatura, muitas vezes excedendo 2200°F (1200°C), para conseguir a fusão de partículas.

Em última análise, a temperatura certa é aquela que atinge de forma precisa e eficiente a transformação desejada em seu material.

Tabela Resumo:

| Tipo de Processo | Faixa de Temperatura (°F) | Faixa de Temperatura (°C) | Principais Aplicações |

|---|---|---|---|

| Baixa Temperatura | < 1000°F | < 540°C | Secagem, Dessorção Térmica |

| Faixa Média | 1000°F - 2000°F | 540°C - 1100°C | Calcinação, Tostagem de Minerais |

| Alta Temperatura | > 2000°F | > 1100°C | Sinterização, Incineração |

Pronto para otimizar seus processos térmicos com uma solução de forno rotativo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados às suas necessidades experimentais exclusivas. Nossas profundas capacidades de personalização garantem controle preciso de temperatura para aplicações como secagem, calcinação e sinterização, maximizando a eficiência e a qualidade do produto. Entre em contato hoje mesmo para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis