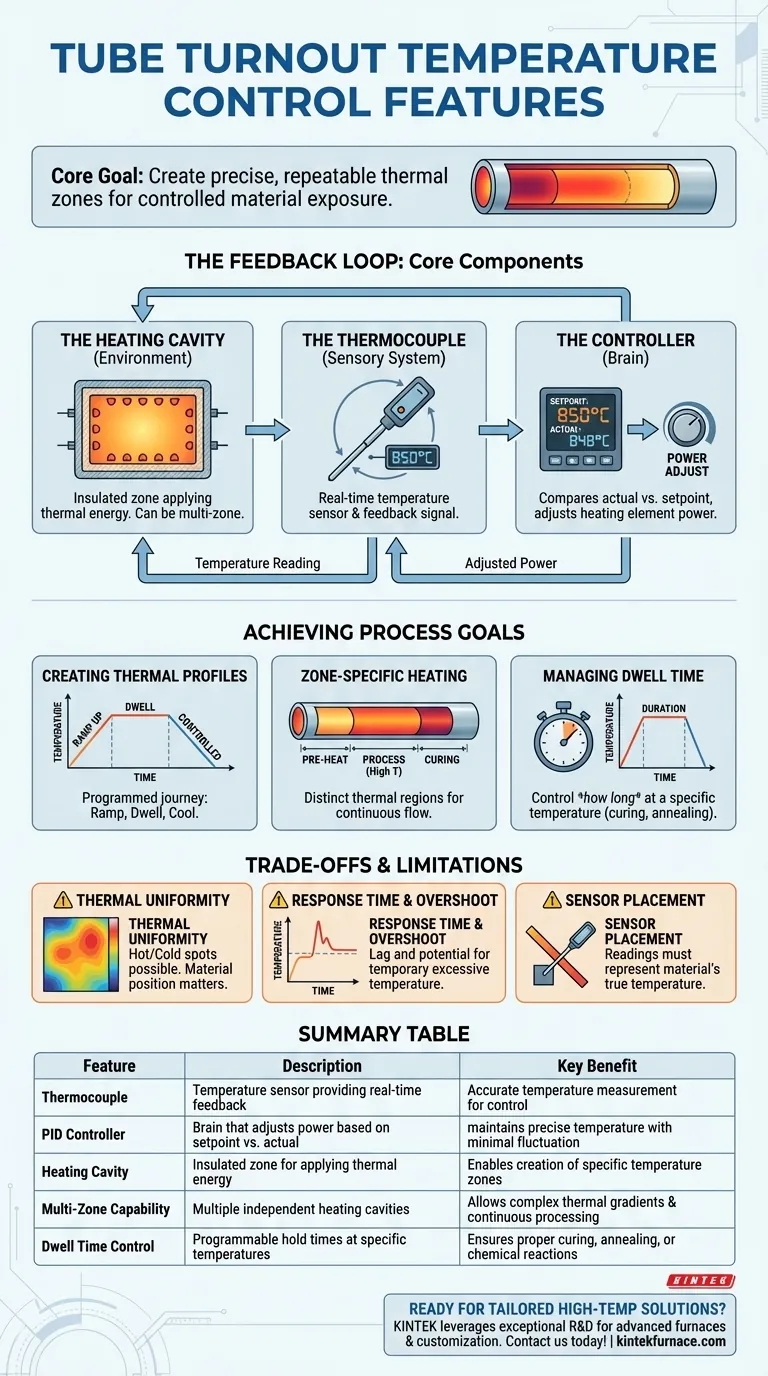

Em sua essência, o controle de temperatura de uma saída de tubo depende de um sistema de cavidades de aquecimento controladas por termopares. Esses componentes trabalham em uníssono para criar zonas de temperatura altamente específicas, expondo os materiais a um perfil térmico calculado por durações precisas para alcançar o resultado de processamento desejado.

O objetivo fundamental do controle de temperatura em uma saída de tubo não é meramente aplicar calor. É criar zonas térmicas precisas e repetíveis que gerenciam a exposição de um material a diferentes temperaturas durante períodos de tempo específicos, garantindo um processamento previsível e de alta qualidade.

Os Componentes Essenciais do Controle de Temperatura

Para alcançar um gerenciamento térmico preciso, uma saída de tubo integra três componentes críticos em um loop de feedback. Entender como eles interagem é fundamental para controlar seu processo.

A Cavidade de Aquecimento: O Ambiente

Uma cavidade de aquecimento é uma zona isolada onde a energia térmica é aplicada ao material. Uma saída de tubo pode apresentar uma ou mais dessas cavidades, cada uma potencialmente atuando como uma zona de temperatura independente.

Essa capacidade multizona é o que permite a criação de gradientes de temperatura complexos ao longo do caminho do material.

O Termopar: O Sistema Sensorial

O termopar é o sensor de temperatura. É uma sonda robusta colocada dentro da cavidade de aquecimento para fornecer uma medição em tempo real da temperatura real.

Essa medição é o sinal de feedback crítico. Sem uma leitura de temperatura precisa do termopar, o controle verdadeiro é impossível.

O Controlador: O Cérebro da Operação

O termopar envia seus dados de temperatura para um controlador, frequentemente um controlador PID (Proporcional-Integral-Derivativo). Esta unidade compara continuamente a temperatura real com a temperatura desejada (o "setpoint").

Com base em qualquer diferença, o controlador ajusta com precisão a energia enviada aos elementos de aquecimento dentro da cavidade, aumentando ou diminuindo-a para manter o setpoint com alta precisão.

Como as Zonas de Temperatura Alcançam um Objetivo de Processo

A combinação desses componentes permite um controle de processo sofisticado que vai muito além do simples aquecimento. Permite a execução de uma receita térmica específica.

Criação de Perfis Térmicos

Um perfil térmico é a jornada de temperatura de um material ao longo do tempo. O sistema de controle permite programar essa jornada, como aumentar rapidamente para uma temperatura específica, mantê-la estável por um "tempo de permanência" (dwell time) definido e, em seguida, resfriá-la a uma taxa controlada.

Aquecimento Específico por Zona

Com múltiplas cavidades de aquecimento, você pode criar regiões térmicas distintas. Um material pode se mover de uma zona de pré-aquecimento para uma zona de processamento de alta temperatura e, em seguida, para uma zona de cura, tudo dentro de uma única saída de tubo e em fluxo contínuo.

Gerenciamento do Tempo de Permanência (Dwell Time)

O sistema não gerencia apenas o quão quente ele fica, mas por quanto tempo. Esse controle sobre o tempo de permanência é crucial para processos como cura, recozimento ou acionamento de reações químicas específicas, onde tanto a temperatura quanto o tempo são variáveis críticas.

Entendendo as Compensações e Limitações

Embora poderosos, esses sistemas não estão isentos de desafios operacionais. A conscientização sobre essas limitações é essencial para a solução de problemas e otimização de processos.

Desafios de Uniformidade Térmica

Atingir uma temperatura perfeitamente uniforme em todo o volume de uma cavidade de aquecimento é difícil. "Pontos quentes" ou "pontos frios" podem existir, potencialmente levando a um processamento inconsistente se a posição do material não for cuidadosamente gerenciada.

Tempo de Resposta e Overshoot

Há um atraso natural entre o controlador solicitar calor e a massa térmica da cavidade responder totalmente. Um controlador mal ajustado pode "ultrapassar" (overshoot) o setpoint, expondo temporariamente o material a temperaturas excessivas que podem causar danos.

A Colocação do Sensor é Crítica

Um termopar mede apenas a temperatura no ponto específico onde sua ponta está localizada. Se estiver colocado incorretamente — muito perto de um elemento de aquecimento ou longe do material — suas leituras não representarão a temperatura real que o material está experimentando, levando a um controle de processo falho.

Aplicando Isso ao Seu Processo

Compreender a mecânica do controle de temperatura permite adaptar o desempenho do sistema ao seu objetivo específico.

- Se seu foco principal for a repetibilidade do processo: Garanta que seus termopares estejam devidamente calibrados e que seu controlador PID esteja ajustado para minimizar as flutuações de temperatura em torno do setpoint.

- Se seu foco principal for a integridade do material: Mapeie cuidadosamente o perfil térmico e programe seu controlador para evitar overshoots de temperatura que possam comprometer materiais sensíveis.

- Se seu foco principal for a eficiência de produção (throughput): Otimize suas zonas de aquecimento e tempos de permanência para alcançar o resultado de processamento desejado no menor tempo de ciclo possível, sem sacrificar a qualidade.

Ao visualizar esses recursos como um sistema completo e interconectado, você ganha controle direto sobre a qualidade e consistência do seu produto final.

Tabela de Resumo:

| Recurso | Descrição | Benefício Principal |

|---|---|---|

| Termopar | Sensor de temperatura que fornece feedback em tempo real | Medição precisa da temperatura para controle |

| Controlador PID | Cérebro que ajusta a energia com base no setpoint vs. temperatura real | Mantém a temperatura precisa com mínima flutuação |

| Cavidade de Aquecimento | Zona isolada para aplicação de energia térmica | Permite a criação de zonas de temperatura específicas |

| Capacidade Multizona | Múltiplas cavidades de aquecimento independentes | Permite gradientes térmicos complexos e processamento contínuo |

| Controle do Tempo de Permanência | Tempos de espera programáveis em temperaturas específicas | Garante cura, recozimento ou reações químicas adequadas |

Pronto para aumentar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de tubo avançados e outros sistemas de alta temperatura, como Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para controle preciso de temperatura e resultados repetíveis. Contate-nos hoje para discutir como podemos apoiar seus objetivos de processamento de materiais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança