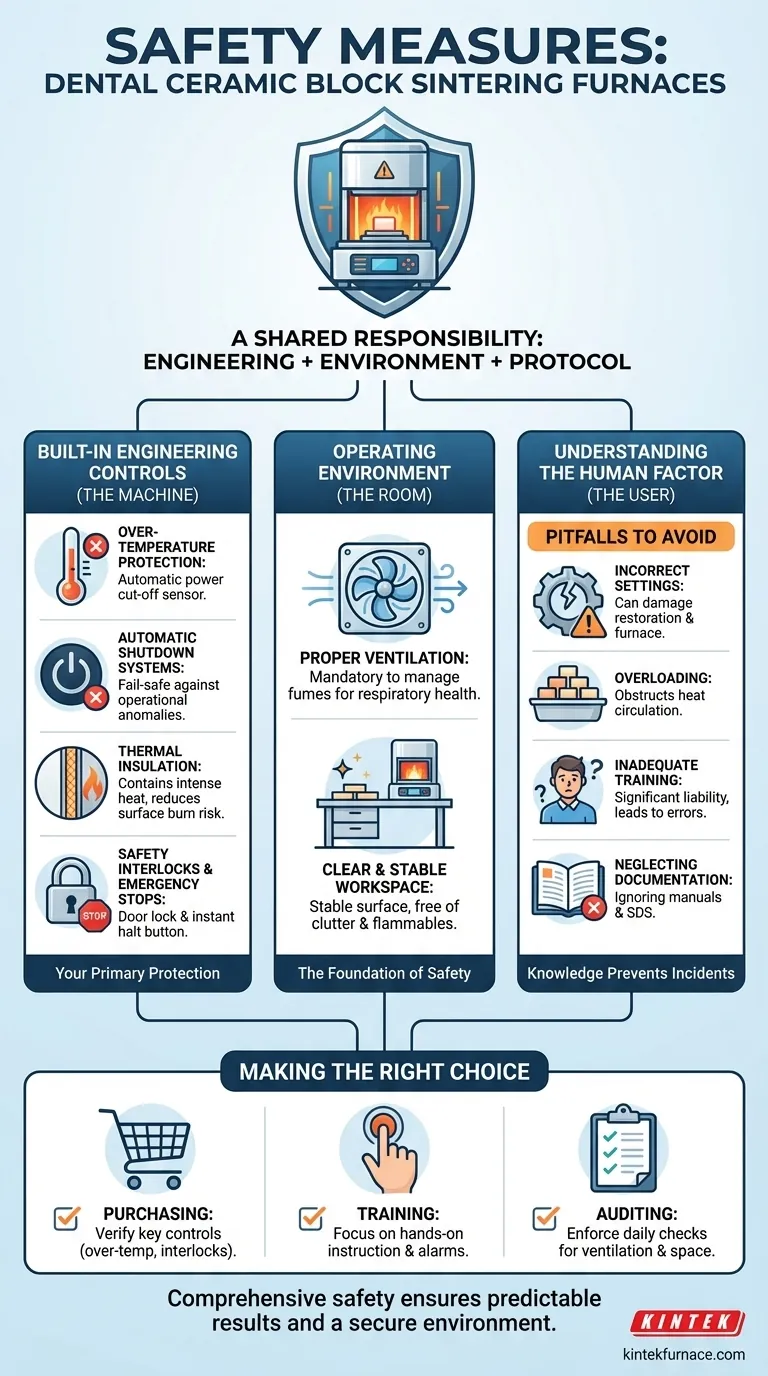

Em sua essência, a segurança para fornos de sinterização de blocos cerâmicos dentários depende de uma combinação de controles de engenharia automatizados, configurações ambientais essenciais e rigorosos protocolos do operador. As medidas mais críticas incluem proteção automática contra superaquecimento, isolamento térmico, intertravamentos de segurança na porta da câmara e uso obrigatório em uma área bem ventilada para gerenciar os vapores.

Um forno de sinterização é um equipamento laboratorial poderoso e essencial, mas sua operação em alta temperatura apresenta riscos inerentes. A verdadeira segurança não é encontrada em uma única característica, mas em um sistema de responsabilidade compartilhada entre as proteções integradas do fabricante e os procedimentos operacionais disciplinados do usuário.

Controles de Engenharia Integrados: A Primeira Linha de Defesa do Forno

Os fabricantes integram vários sistemas de segurança inegociáveis diretamente no projeto do forno. Esses recursos são sua proteção primária contra falhas de equipamento e acidentes.

Proteção Contra Superaquecimento

Esta é, sem dúvida, a característica de segurança automatizada mais crítica. Um sensor dedicado monitora constantemente a temperatura interna.

Se o forno exceder sua temperatura máxima de operação segura, este sistema corta automaticamente a energia dos elementos de aquecimento, prevenindo superaquecimento catastrófico, danos ao forno e potenciais riscos de incêndio.

Sistemas de Desligamento Automático

Além do simples monitoramento de temperatura, os fornos modernos incluem lógica que pode desligar a unidade se detectar outras anomalias operacionais. Isso atua como uma proteção abrangente para proteger tanto a restauração quanto o próprio equipamento.

Isolamento Térmico

Os fornos de sinterização operam em temperaturas extremamente altas. O isolamento térmico é o material dentro das paredes do forno que contém esse calor intenso.

O isolamento eficaz serve a dois propósitos de segurança: garante a estabilidade do processo e minimiza a temperatura da superfície externa da unidade, reduzindo significativamente o risco de queimaduras por contato acidental para o operador.

Intertravamentos de Segurança e Paradas de Emergência

Um intertravamento de segurança é um mecanismo que impede a abertura da porta do forno enquanto um ciclo de aquecimento está ativo. Esta é uma característica crucial que protege o usuário da exposição a temperaturas extremas e potencial choque térmico.

Além disso, muitas unidades são equipadas com um botão de parada de emergência físico que permite ao operador interromper imediatamente todas as operações do forno em caso de um problema imprevisto.

O Papel Crítico do Ambiente Operacional

Um forno seguro é tão seguro quanto o ambiente em que se encontra. O ambiente operacional e o posicionamento são tão importantes quanto os recursos integrados da máquina.

Ventilação Adequada

A sinterização de certos materiais cerâmicos em altas temperaturas pode liberar vapores. Operar o forno em uma área bem ventilada é obrigatório para prevenir o acúmulo de partículas transportadas pelo ar potencialmente nocivas e garantir a saúde respiratória do operador.

Espaço de Trabalho Limpo e Estável

O forno deve ser colocado em uma superfície estável e nivelada que possa suportar seu peso. A área ao redor deve ser mantida livre de materiais inflamáveis e desordem geral para prevenir riscos de incêndio e garantir fácil acesso aos controles.

Compreendendo o Fator Humano: Armadilhas Comuns a Evitar

Muitos incidentes de segurança não são causados por falha de equipamento, mas por erro do usuário. Compreender esses erros comuns é fundamental para preveni-los.

Configurações Incorretas de Temperatura e Ciclo

Cada material cerâmico possui um protocolo de sinterização preciso fornecido pelo fabricante. Usar configurações de temperatura ou tempos de ciclo incorretos pode arruinar a restauração dentária e, em casos extremos, colocar estresse indevido nos elementos de aquecimento do forno.

Sobrecarga do Forno

Colocar muitas restaurações na bandeja de sinterização pode obstruir a circulação adequada de calor. Isso leva a resultados inconsistentes e pode fazer com que o forno trabalhe mais do que o projetado, potencialmente acionando alarmes de superaquecimento ou encurtando a vida útil dos componentes.

Treinamento Inadequado do Operador

Um forno de sinterização não é um dispositivo intuitivo "plug-and-play". Pessoal não treinado é uma responsabilidade significativa, pois é mais provável que cometa erros na programação, carregamento e resposta a alarmes. O treinamento formal é um investimento essencial em segurança.

Negligência da Documentação do Fabricante

O manual do usuário e as Fichas de Dados de Segurança (SDS) fornecidas com o forno e os materiais cerâmicos são documentos críticos. Eles contêm instruções específicas para operação, cronogramas de manutenção e avisos de segurança vitais que devem ser compreendidos e seguidos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à segurança do forno deve ser proativa e adaptada às suas responsabilidades específicas dentro do laboratório.

- Se você está comprando um forno novo: Verifique se ele inclui controles projetados importantes, como proteção contra superaquecimento, um sistema de intertravamento da porta e isolamento térmico robusto.

- Se você está treinando novos funcionários: Concentre-se na instrução prática cobrindo o carregamento adequado, a programação de acordo com as especificações do material e o explícito "o que fazer" para qualquer mensagem de erro ou alarme.

- Se você está auditando a segurança do seu laboratório: Crie e faça cumprir um Procedimento Operacional Padrão (POP) que inclua verificações diárias de ventilação e limpeza do espaço de trabalho antes de iniciar qualquer ciclo.

Priorizar este sistema abrangente de segurança garante resultados previsíveis e de alta qualidade, além de um ambiente seguro para toda a sua equipe.

Tabela Resumo:

| Medida de Segurança | Principais Características | Propósito |

|---|---|---|

| Proteção Contra Superaquecimento | Corte automático de energia | Previne superaquecimento e riscos de incêndio |

| Isolamento Térmico | Contenção de calor nas paredes | Reduz a temperatura da superfície externa e riscos de queimaduras |

| Intertravamentos de Segurança | Trava da porta durante os ciclos | Previne exposição a altas temperaturas |

| Requisitos de Ventilação | Configuração de área bem ventilada | Gerencia vapores para segurança respiratória |

| Treinamento do Operador | Instrução prática | Reduz erros do usuário e garante adesão ao protocolo |

Garanta a segurança e eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender precisamente às suas necessidades experimentais únicas, aumentando a produtividade e minimizando riscos. Entre em contato hoje para discutir como podemos apoiar seus objetivos de segurança!

Guia Visual

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o uso da porcelana na odontologia? Alcance Restaurações Dentárias Duradouras e com Aparência Natural

- Como o controle preciso de temperatura em um forno de porcelana beneficia a sinterização? Alcance Restaurações Dentárias Perfeitas

- Qual é o principal objetivo de um forno de sinterização em odontologia? Transformar Zircônia em Restaurações Dentárias Fortes

- Como um sistema de resfriamento eficiente beneficia as operações de fornos odontológicos? Aumente a Produtividade e a Qualidade no Seu Laboratório

- Quais são algumas inovações recentes em fornos para equipamentos de laboratório dentário? Aumente a eficiência com automação inteligente