No mínimo, um forno de sinterização moderno deve ter proteção redundante contra sobretemperatura, um mecanismo claro de desligamento de emergência e um disjuntor de fuga à terra. Esses recursos centrais formam a base de um sistema projetado para prevenir a fuga térmica, fornecer anulação manual em uma crise e proteger os operadores contra choques elétricos.

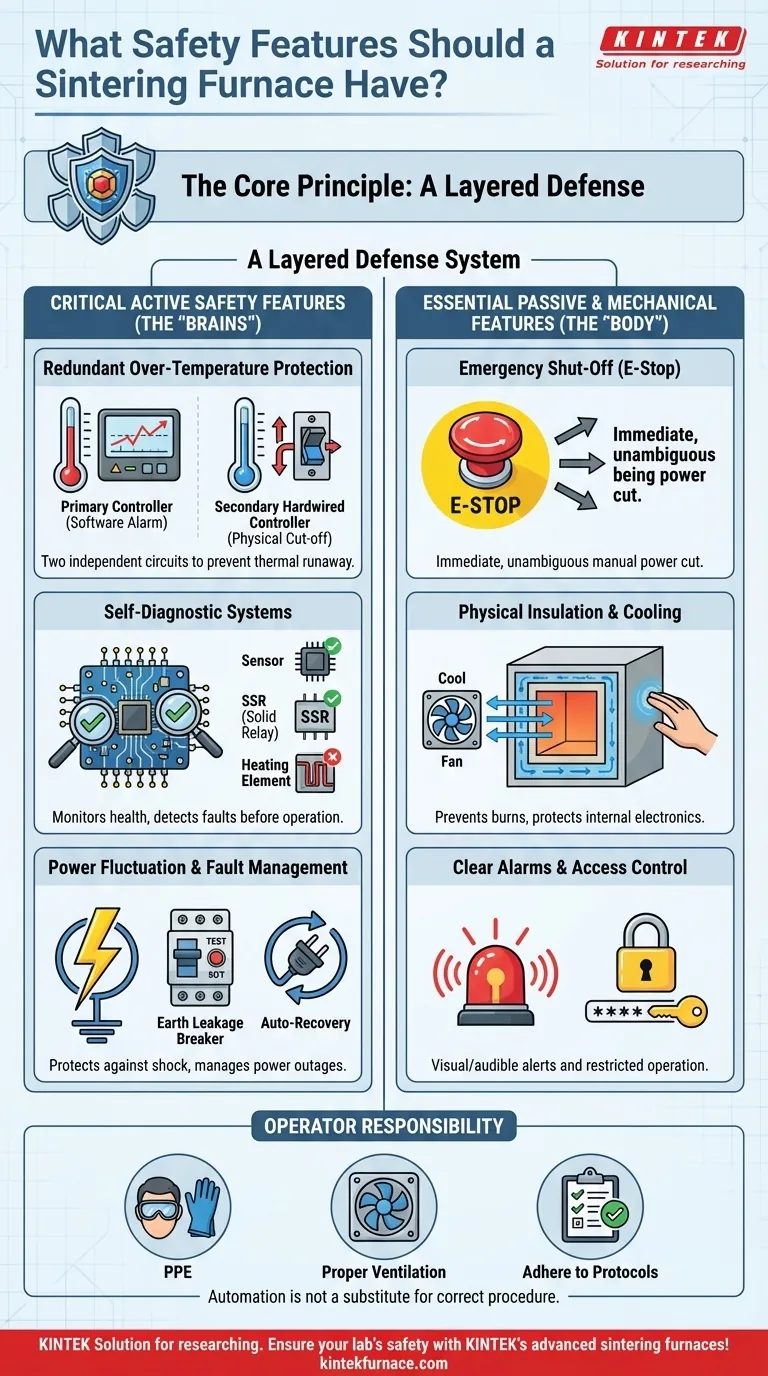

Um forno de sinterização é um sistema de alta energia onde a segurança não é alcançada por um único recurso, mas por uma defesa em camadas. Entender como essas camadas — desde autodiagnósticos automatizados até controles físicos simples — trabalham juntas é a chave para garantir uma operação segura, confiável e repetível.

O Princípio Central: Uma Defesa em Camadas

As filosofias de segurança mais robustas são construídas sobre o princípio da redundância. Um único ponto de falha, seja um sensor com mau funcionamento ou uma falha de software, nunca deve ser capaz de causar um evento catastrófico.

Um forno bem projetado antecipa falhas potenciais e possui sistemas de backup para gerenciar o risco. Essa abordagem em camadas cria um sistema resiliente que protege o operador, a peça de trabalho e o próprio equipamento.

Recursos Críticos de Segurança Ativa

Os sistemas de segurança ativa são os "cérebros" do forno. Eles monitoram constantemente os parâmetros operacionais e são programados para intervir automaticamente quando as condições se desviam da faixa segura e esperada.

Proteção Redundante Contra Sobretemperatura

Este é o sistema de segurança mais importante. Simplesmente ter um limite de temperatura não é suficiente.

Um sistema adequado usa dois circuitos independentes. O controlador primário gerencia o perfil de aquecimento e acionará um alarme de software se a temperatura exceder o ponto de ajuste. Um controlador secundário, com fiação rígida (hardwired), atua como um recurso de segurança, cortando fisicamente a energia dos elementos de aquecimento se uma temperatura crítica muito mais alta for atingida. Isso protege contra uma falha do sistema de controle primário (como um SSR em curto-circuito).

Sistemas de Autodiagnóstico

Fornos modernos devem ser capazes de monitorar sua própria integridade. Antes que um ciclo comece, ou mesmo durante a operação, esses sistemas verificam pontos de falha comuns.

Procure por diagnósticos que possam detectar um sensor desconectado, um Relé de Estado Sólido (SSR) em curto-circuito ou um elemento de aquecimento quebrado. Isso identifica preventivamente uma falha que, de outra forma, poderia levar a uma fuga térmica perigosa ou a um processo falho.

Gerenciamento de Flutuações e Falhas de Energia

O forno deve gerenciar sua conexão com a rede elétrica de sua instalação com segurança.

Um disjuntor de fuga à terra é inegociável. Ele corta imediatamente a energia se detectar um vazamento de corrente para o chassi do forno, prevenindo choques elétricos graves. Uma função de recuperação automática também pode ser um recurso valioso de segurança e processo, permitindo que o forno retome seu ciclo de aquecimento com segurança após uma breve interrupção de energia.

Recursos Passivos e Mecânicos Essenciais

Esses recursos são o "corpo" físico do projeto de segurança do forno. Eles exigem interação direta do operador ou fornecem proteção física inerente.

Desligamento de Emergência

Frequentemente chamado de E-stop, este é um botão grande e visível que corta imediata e completamente toda a energia para os sistemas de aquecimento. Sua função deve ser inequívoca e instantaneamente acessível. É a anulação manual final quando todos os sistemas automatizados falham ou quando ocorre uma emergência externa.

Isolamento Físico e Resfriamento

O corpo do forno deve permanecer seguro ao toque durante a operação em alta temperatura. Um corpo do forno fortemente resfriado, geralmente usando construção de parede dupla com fluxo de ar auxiliado por ventilador, é fundamental. Isso não só previne queimaduras graves, mas também protege a eletrônica interna sensível contra danos causados pelo calor, garantindo sua confiabilidade a longo prazo.

Alarmes Claros e Controle de Acesso

Alertas de segurança são inúteis se não forem compreendidos. O forno deve ter alarmes visuais e audíveis claros para eventos como condições de sobretemperatura ou falhas do sistema.

Além disso, uma função de bloqueio por chave ou proteção por senha é um recurso simples, mas eficaz. Impede que pessoal não treinado opere o forno ou altere inadvertidamente parâmetros críticos do processo.

Compreendendo as Compensações e a Responsabilidade do Operador

Nem todos os sistemas de segurança são criados iguais, e nenhum sistema automatizado pode substituir um operador treinado e atento.

Qualidade vs. Presença do Recurso

Simplesmente ter "proteção contra sobretemperatura" em uma folha de especificações não é suficiente. A chave é como ela é implementada. É um circuito independente com fiação rígida ou apenas um sinalizador de software no controlador primário? Um sistema verdadeiramente seguro sempre terá redundância independente para funções críticas.

A Automação Não Substitui o Procedimento

Os recursos de segurança do forno são projetados para proteger o equipamento e mitigar desastres. A responsabilidade do operador é garantir a segurança diária por meio do procedimento correto.

Isso inclui sempre usar Equipamento de Proteção Individual (EPI) apropriado, garantir que o forno tenha ventilação adequada para a liberação de gases e aderir estritamente aos protocolos operacionais do fabricante e limites de temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno de sinterização, combine seu perfil de segurança com as necessidades operacionais específicas e a tolerância a riscos do seu laboratório.

- Se o seu foco principal é segurança máxima e operação autônoma: Priorize fornos com sistemas de autodiagnóstico robustos, proteção contra sobretemperatura totalmente independente e alarmes claros e acionáveis.

- Se o seu foco principal é processar materiais padrão com orçamento limitado: Garanta que os itens básicos inegociáveis estejam presentes: um corte de sobretemperatura com fiação rígida, um desligamento de emergência testado e um disjuntor de fuga à terra.

- Se você está auditando um forno existente: Realize testes funcionais regulares do E-stop, verifique se a configuração de sobretemperatura secundária está correta e confirme se todos os alarmes estão operacionais.

Em última análise, a segurança do forno é resultado de um projeto deliberado e uma operação disciplinada.

Tabela de Resumo:

| Recurso de Segurança | Propósito | Detalhes Chave |

|---|---|---|

| Proteção Redundante Contra Sobretemperatura | Previne a fuga térmica | Usa controladores primário e secundário para monitoramento independente |

| Desligamento de Emergência | Permite anulação manual em crises | Botão grande e acessível que corta toda a energia instantaneamente |

| Disjuntor de Fuga à Terra | Protege contra choque elétrico | Corta a energia se a corrente vazar para o chassi do forno |

| Sistemas de Autodiagnóstico | Monitora a saúde do forno | Detecta problemas como sensores desconectados ou elementos quebrados |

| Isolamento Físico e Resfriamento | Previne queimaduras e protege componentes | Construção de parede dupla com fluxo de ar auxiliado por ventilador |

| Alarmes Claros e Controle de Acesso | Garante que os alertas sejam compreendidos e restringe o acesso | Alarmes visuais/audíveis e bloqueio por chave ou proteção por senha |

Garanta a segurança e a eficiência do seu laboratório com os fornos de sinterização avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções confiáveis de alta temperatura, incluindo Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender com precisão aos seus requisitos experimentais únicos, integrando recursos de segurança críticos como proteção redundante contra sobretemperatura e desligamentos de emergência. Não comprometa a segurança — entre em contato conosco hoje para discutir como nossos fornos podem proteger suas operações e aumentar o desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como a função de pressão programável de um forno de prensagem a quente a vácuo influencia a qualidade dos alvos de IZO?

- Quais são os requisitos de configuração do molde para sinterizar pós não condutores em FAST? Guia de Configuração de Especialista

- Qual é a função de aplicar pressão axial durante a sinterização por prensagem a quente? Alcançar compósitos metálicos de alta densidade

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Como o controle de temperatura a 950°C afeta os compósitos SiC/Cu-Al2O3? Otimize a Sinterização para Alta Resistência