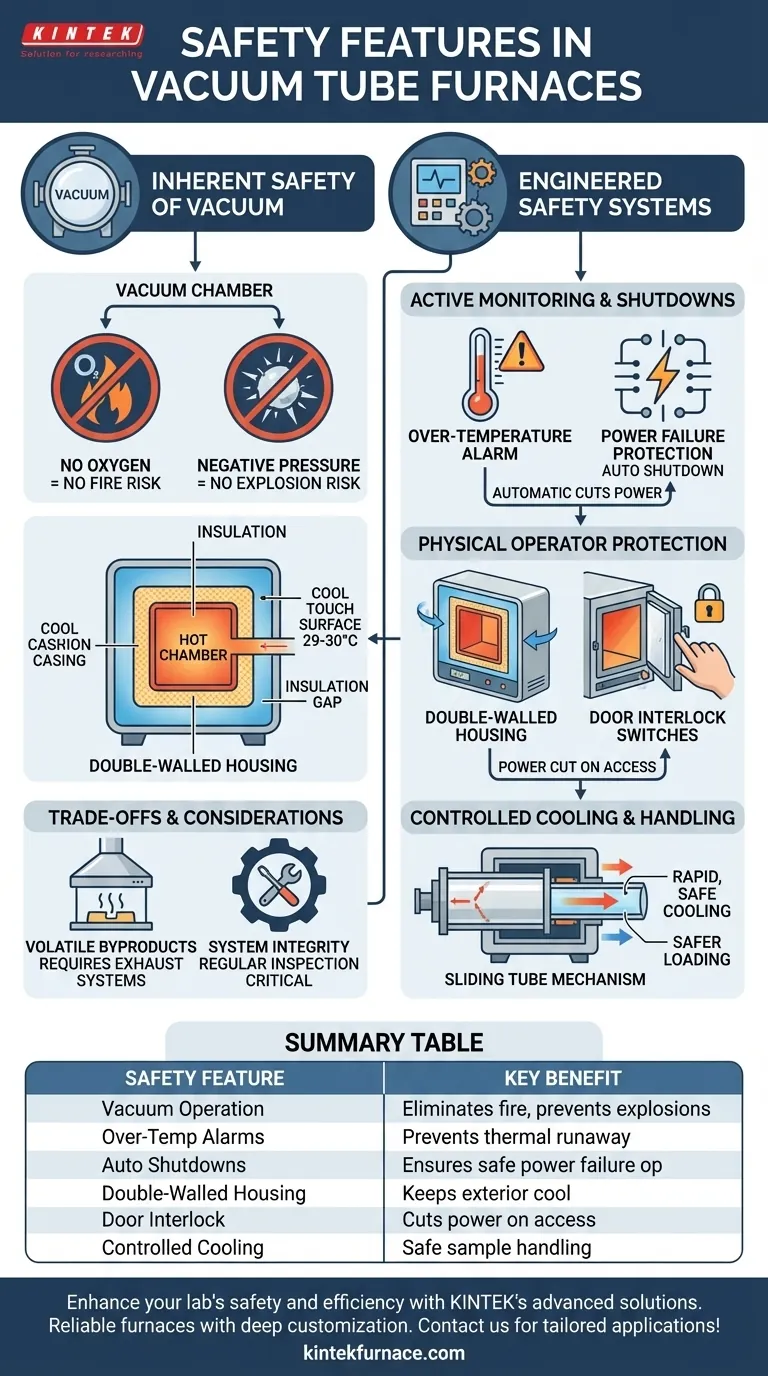

Na prática, um forno tubular a vácuo moderno integra múltiplas camadas de recursos de segurança projetados para proteger tanto o operador quanto o equipamento. Os principais mecanismos de segurança incluem sistemas de monitoramento eletrônico ativo, como alarmes de sobretemperatura e desligamentos automáticos por falha de energia, combinados com elementos de design físico, como carcaça de parede dupla que mantém o exterior frio ao toque.

A segurança de um forno tubular a vácuo reside em dois princípios distintos: a segurança inerente da operação a vácuo, que remove o combustível para incêndios e o risco de explosões por pressão, e os sistemas de controle projetados que previnem ativamente a falha do equipamento e protegem o operador contra altas temperaturas.

A Segurança Inerente da Operação a Vácuo

Antes de examinar os recursos específicos de hardware, é crucial entender por que um ambiente a vácuo é fundamentalmente mais seguro para processos de alta temperatura do que um ambiente de ar ambiente.

Eliminando o Risco de Incêndio

Vácuo, por definição, é um espaço com teor de oxigênio extremamente baixo. Como o oxigênio é um componente necessário para a combustão, operar sob vácuo elimina virtualmente o risco de incêndio devido à oxidação de materiais ou componentes dentro do forno.

Isso torna os fornos a vácuo significativamente mais seguros do que fornos que aquecem materiais na presença de ar ou atmosfera rica em oxigênio.

Prevenção de Explosões Relacionadas à Pressão

Fornos a vácuo operam sob pressão negativa. Ao contrário de vasos de pressão ou caldeiras que podem acumular pressão interna a níveis perigosos, um forno a vácuo não pode explodir por sobrepressurização.

Qualquer vazamento no sistema resulta na entrada da pressão atmosférica na câmara, fazendo com que o sistema se equalize em vez de falhar catastroficamente.

Sistemas de Segurança Projetados

Embora o vácuo proporcione um ambiente operacional seguro, os sistemas projetados fornecem proteção ativa contra falha de equipamento e danos diretos ao pessoal.

Monitoramento Ativo e Desligamentos Automáticos

Os recursos de segurança ativos mais críticos são os alarmes de sobretemperatura e a proteção contra falha de energia.

Se a temperatura interna exceder um limite de segurança pré-definido, o sistema corta automaticamente a energia dos elementos de aquecimento para prevenir um evento de fuga térmica. Da mesma forma, em caso de queda de energia, o forno é projetado para desligar com segurança.

Proteção Física do Operador

Proteger o usuário do calor extremo é um objetivo primário de design. Isso é alcançado através de vários recursos físicos.

O carcaça de parede dupla é um design padrão onde uma camada de ar ou isolamento separa a câmara interna quente da carcaça externa. Este design mantém a temperatura da superfície externa notavelmente baixa—frequentemente em torno de 29-30°C (84-86°F)—mesmo quando o forno está operando a 800°C (1472°F) ou mais.

Muitos fornos também incorporam interruptores de segurança de quebra positiva ou intertravamentos. Esses interruptores cortam automaticamente a energia dos elementos de aquecimento no momento em que a porta do forno ou o acesso ao tubo é aberto, prevenindo a exposição do operador a componentes elétricos energizados e calor extremo.

Resfriamento Controlado e Manuseio de Material

Os designs modernos frequentemente apresentam um mecanismo de tubo deslizante compacto. Isso permite que o tubo seja movido para fora da zona de aquecimento para um resfriamento mais rápido e controlado, o que também torna o carregamento e descarregamento de amostras mais seguro e eficiente.

Entendendo os Compromissos e Considerações

Embora inerentemente seguro, a segurança geral da operação depende do seu uso correto e da conscientização sobre os materiais que estão sendo processados.

Manuseio de Subprodutos Voláteis

O vácuo em si é seguro, mas o aquecimento de certos materiais pode liberar compostos voláteis ou fumos perigosos. O forno é um sistema fechado, mas esses subprodutos devem ser manuseados com segurança pela bomba de vácuo e pelo sistema de exaustão.

Em aplicações que envolvem tais materiais, a configuração do forno deve ser integrada com capelas de exaustão ou sistemas de exaustão local apropriados para garantir a segurança do operador e a conformidade regulatória.

Dependência da Integridade do Sistema

Os benefícios de segurança do vácuo dependem inteiramente da integridade da câmara do forno, dos selos e da bomba de vácuo. Um vazamento comprometerá o ambiente inerte, potencialmente permitindo que ocorram oxidação ou reações indesejadas.

A manutenção regular e a inspeção de todos os componentes de vácuo são, portanto, críticas para garantir a operação segura contínua.

Avaliando a Segurança para Sua Aplicação

Ao selecionar um forno tubular a vácuo, considere como seus recursos de segurança se alinham com suas necessidades específicas de laboratório ou produção.

- Se seu foco principal é a segurança do operador: Procure modelos com temperaturas de superfície externa certificadas baixas, interruptores de intertravamento de porta robustos e designs ergonômicos para carregamento e descarregamento.

- Se seu foco principal é a estabilidade e confiabilidade do processo: Priorize fornos com controladores digitais programáveis precisos e sistemas de proteção redundantes contra sobretemperatura.

- Se você está trabalhando com materiais reativos ou voláteis: Certifique-se de que o forno e seu sistema de vácuo sejam compatíveis com o manuseio de gases e os equipamentos de segurança de exaustão necessários.

Em última análise, entender como esses sistemas de segurança inerentes e projetados funcionam em conjunto permite que você opere equipamentos de alta temperatura com confiança e controle.

Tabela Resumo:

| Recurso de Segurança | Benefício Principal |

|---|---|

| Operação a Vácuo | Elimina risco de incêndio e previne explosões |

| Alarmes de Sobretemperatura | Previne fuga térmica e danos ao equipamento |

| Desligamentos Automáticos | Garante operação segura durante falhas de energia |

| Carcaça de Parede Dupla | Mantém o exterior frio para proteger os operadores |

| Interruptores de Intertravamento de Porta | Corta a energia quando aberta para maior segurança |

| Sistemas de Resfriamento Controlado | Permite manuseio seguro de amostras e resfriamento rápido |

Aumente a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos tubulares a vácuo confiáveis, fornos mufla, fornos tubulares, fornos rotativos e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas exigências experimentais únicas, oferecendo segurança e desempenho personalizados. Contate-nos hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão