Para a sinterização de materiais, os fornos rotativos são excepcionalmente benéficos para o processamento de pós não ligados, particularmente metais e cerâmicas. A rotação contínua garante que cada partícula seja uniformemente exposta ao calor e à atmosfera controlada, o que é crítico para alcançar densificação consistente, alta resistência mecânica e melhor resistência à corrosão no produto sinterizado final.

A principal vantagem de um forno rotativo não é apenas o calor que ele fornece, mas a mistura dinâmica e contínua que ele imprime. Esse movimento de tombamento garante um processamento uniforme, tornando-o a escolha superior para qualquer processo térmico onde cada partícula de um material a granel deve ser tratada de forma idêntica.

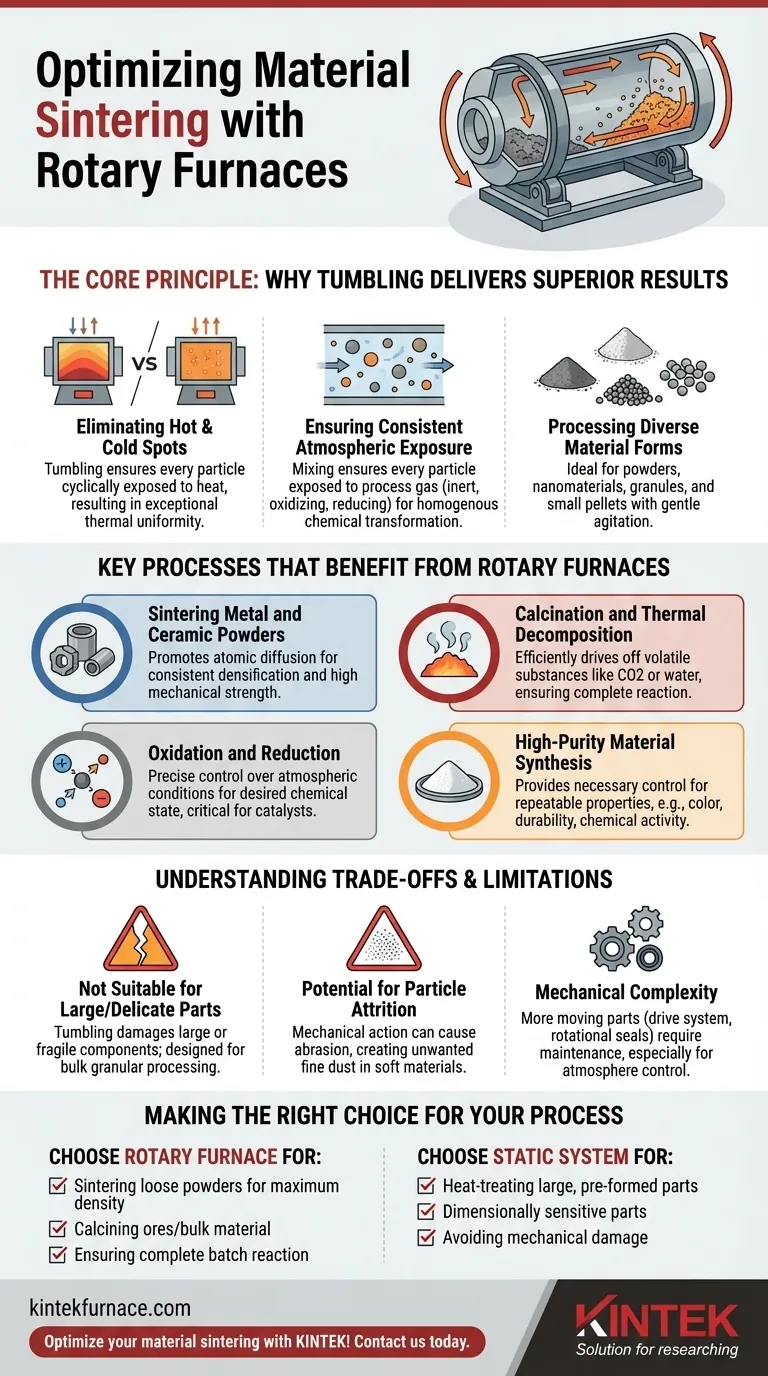

O Princípio Fundamental: Por que o Tombamento Oferece Resultados Superiores

Um forno rotativo, também conhecido como forno de tubo ou forno rotatório, é fundamentalmente uma câmara cilíndrica que gira em torno de seu eixo horizontal. Este design simples é a chave para sua eficácia no processamento de materiais em alta temperatura.

Eliminando Pontos Quentes e Frios

Em um forno estático, o material nas bordas de um recipiente aquece mais rápido do que o material no centro. Este gradiente de temperatura leva a um processamento inconsistente. Um forno rotativo resolve isso misturando constantemente o material, garantindo que cada partícula seja ciclicamente exposta à fonte de calor, resultando em excepcional uniformidade térmica.

Garantindo Exposição Atmosférica Consistente

Muitos processos de sinterização e síntese exigem uma atmosfera precisamente controlada, como um ambiente inerte (nitrogênio, argônio), oxidante ou redutor. A ação de mistura garante que cada partícula seja consistentemente exposta ao gás do processo, evitando reações secundárias indesejadas e garantindo uma transformação química homogênea em todo o lote.

Processamento de Diversas Formas de Materiais

Este método é ideal para materiais que podem fluir e tombar. É amplamente utilizado para pós, nanomateriais, grânulos e pequenos pellets. O design proporciona inerentemente uma agitação suave, mas completa, para essas formas.

Principais Processos Que Se Beneficiam de Fornos Rotativos

A combinação de aquecimento uniforme e controle atmosférico torna os fornos rotativos indispensáveis para vários processos industriais críticos.

Sinterização de Pós Metálicos e Cerâmicos

Esta é uma aplicação primária. Ao aquecer pós abaixo do seu ponto de fusão, o forno promove a difusão atômica entre as partículas. O aquecimento uniforme garante crescimento de grão e densificação consistentes, levando a um material final forte e não poroso.

Calcinação e Decomposição Térmica

A calcinação é um processo de aquecimento de um material sólido para remover substâncias voláteis, como a remoção de dióxido de carbono do calcário ou água de minerais hidratados. A ação de tombamento libera eficientemente esses gases retidos e garante que a reação prossiga até a conclusão para todo o lote.

Oxidação e Redução

Em processos como a fabricação de catalisadores, o estado de oxidação de um material é crítico para sua função. Um forno rotativo permite um controle preciso sobre uma atmosfera oxidante ou redutora. A mistura contínua garante que todo o volume de material atinja o estado químico desejado.

Síntese de Materiais de Alta Pureza

A fabricação de materiais avançados, como pigmentos especializados ou catalisadores, exige perfis de temperatura exatos e ambientes limpos. Os fornos rotativos fornecem o controle necessário para produzir materiais com propriedades altamente específicas e repetíveis, como cor, durabilidade e atividade química.

Compreendendo as Vantagens e Limitações

Embora poderoso, um forno rotativo não é uma solução universal. Compreender suas limitações é crucial para a seleção adequada do processo.

Não Adequado para Peças Grandes ou Delicadas

O movimento de tombamento que é tão benéfico para os pós destruiria componentes grandes, pré-formados ou frágeis no estado "verde". O processo é fundamentalmente projetado para o processamento em massa de materiais granulares ou em pó, não para peças individuais.

Potencial de Atrição de Partículas

A ação mecânica do tombamento pode causar abrasão entre as partículas. Para materiais muito macios ou quebradiços, isso pode levar à criação de pó fino indesejado ou alterar a morfologia das partículas, o que pode ser indesejável para algumas aplicações.

Complexidade Mecânica

Comparado a um forno estático simples, um forno rotativo envolve mais peças móveis, incluindo um sistema de acionamento e vedações rotacionais. Esses componentes exigem mais manutenção para garantir uma operação confiável e de longo prazo, especialmente as vedações necessárias para manter uma atmosfera controlada.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pela forma física do seu material e pelo seu objetivo principal de processamento.

- Se seu foco principal é sinterizar pós soltos para máxima densidade e resistência: Um forno rotativo é a escolha ideal devido à sua uniformidade de aquecimento incomparável.

- Se seu foco principal é calcinar minérios ou impulsionar reações químicas em um material a granel: Um forno rotativo se destaca por garantir que todo o lote seja processado completa e uniformemente.

- Se seu foco principal é o tratamento térmico de peças grandes, pré-formadas ou dimensionalmente sensíveis: Um sistema estático como um forno de caixa, de esteira ou de empurrador é a ferramenta correta para evitar danos mecânicos.

Em última análise, selecionar o forno certo se resume a entender que o design rotativo é projetado para aperfeiçoar o processamento de sólidos a granel.

Tabela Resumo:

| Processo | Principais Benefícios |

|---|---|

| Sinterização de Pós Metálicos e Cerâmicos | Densificação consistente, alta resistência mecânica, crescimento de grão uniforme |

| Calcinação e Decomposição Térmica | Remoção eficiente de gases, reação completa para todo o lote |

| Oxidação e Redução | Controle preciso da atmosfera, transformação química homogênea |

| Síntese de Materiais de Alta Pureza | Propriedades repetíveis, características específicas como cor e durabilidade |

Otimize sua sinterização de materiais com os fornos rotativos avançados da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Muflas, Fornos Tubulares, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é aprimorada por uma forte personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para obter resultados superiores no processamento de pós e muito mais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração