O processo é conhecido como queima. Este é um passo crítico de fabricação onde o calor é aplicado precisamente a materiais cerâmicos dentários dentro de um forno de porcelana especializado. O objetivo da queima é transformar o compato cerâmico fraco e poroso em uma restauração dentária final densa, forte e esteticamente agradável.

A queima não é simplesmente aquecimento. É um processo térmico altamente controlado que dita a força final, cor, ajuste e longevidade de uma coroa, faceta ou ponte cerâmica. Dominar as variáveis do ciclo de queima é o que separa uma restauração bem-sucedida de uma falha.

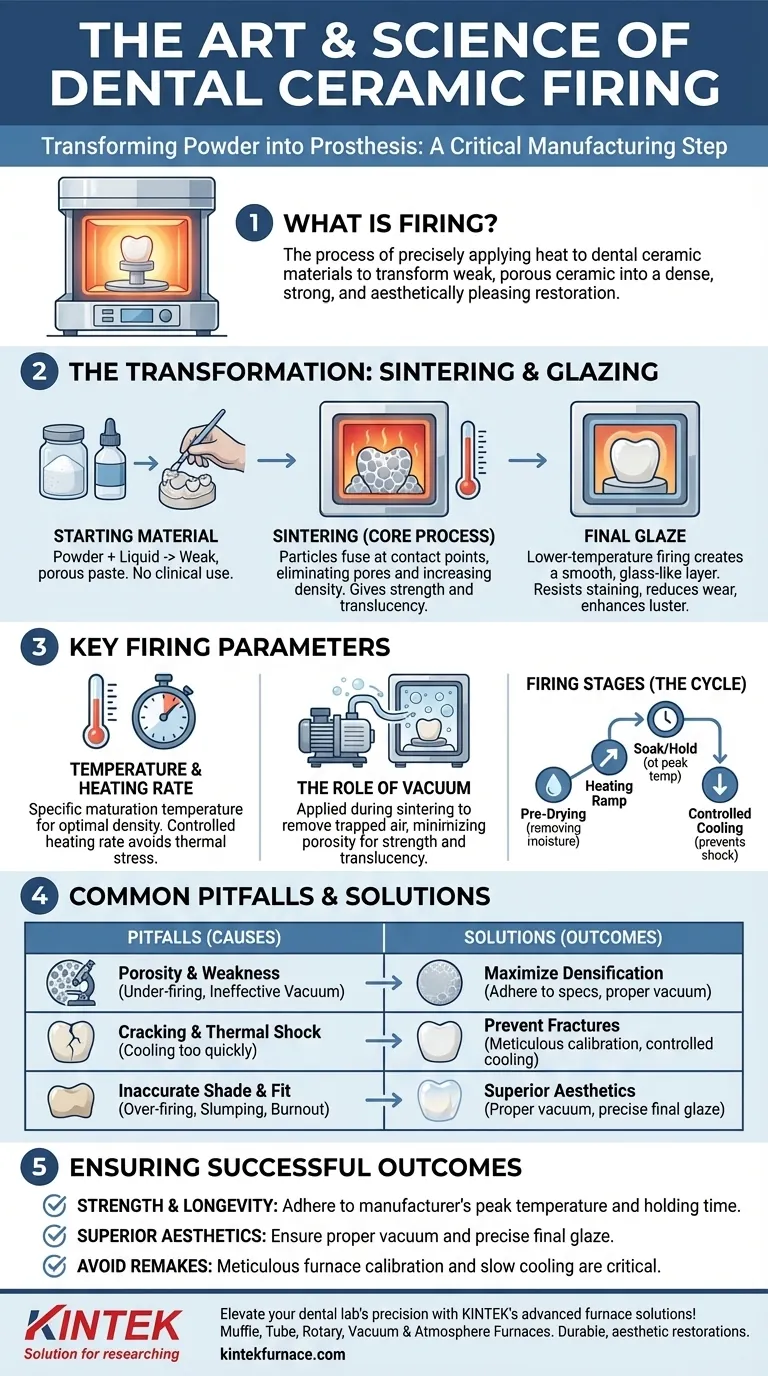

O Objetivo da Queima: Do Pó à Prótese

O propósito fundamental da queima é converter um material cerâmico moldado e frágil em uma prótese durável e funcional. Essa transformação ocorre através de várias mudanças físicas e químicas importantes.

O Material de Partida

A maioria das cerâmicas dentárias começa como um pó fino. Um técnico de prótese dentária mistura este pó com um líquido para formar uma pasta, que é então cuidadosamente esculpida em um modelo do dente do paciente. Nesta fase, o material é fraco e não tem uso clínico.

A Transformação: Sinterização

O processo central que ocorre durante a queima é a sinterização. À medida que a temperatura sobe no forno, as partículas individuais de cerâmica começam a se fundir em seus pontos de contato. Este processo elimina as lacunas e poros entre as partículas, fazendo com que o material encolha e se torne significativamente mais denso.

Alcançando Resistência e Translucidez

Esta densificação é o que confere à cerâmica sua resistência e dureza finais. Também melhora drasticamente as propriedades ópticas do material, transformando-o de um pó opaco em uma estrutura translúcida que pode imitar a aparência do esmalte dentário natural.

O Glaze Final

A maioria das restaurações passa por um ciclo de queima final, de baixa temperatura, chamado de glazeamento. Isso cria uma camada lisa e semelhante a vidro na superfície. Um glaze adequado torna a restauração resistente a manchas, reduz o desgaste nos dentes opostos e melhora seu brilho estético final.

Dentro do Forno de Porcelana: Parâmetros Chave de Queima

Um resultado bem-sucedido depende inteiramente do controle preciso do ambiente de queima. Os técnicos programam o forno de porcelana com um ciclo de queima específico baseado nas instruções do fabricante da cerâmica.

Temperatura e Taxa de Aquecimento

Cada tipo de cerâmica tem uma temperatura de maturação específica na qual atinge a densidade ótima. A taxa na qual essa temperatura é atingida (a taxa de aquecimento) também é crítica. Aquecer muito rapidamente pode criar estresse térmico e causar rachaduras.

O Papel do Vácuo

Durante os estágios iniciais da sinterização, um vácuo é tipicamente aplicado dentro do forno. Isso ajuda a remover o ar aprisionado entre as partículas de cerâmica antes que elas se fundam. Remover esse ar é essencial para minimizar a porosidade interna, que é uma das principais causas de fraqueza e opacidade.

Estágios de Queima: O Ciclo

Um ciclo de queima típico não é um evento único. Ele envolve uma fase de pré-secagem para remover a umidade, uma rampa de aquecimento controlada, uma "permanência" ou manutenção na temperatura máxima para garantir a sinterização uniforme e, finalmente, uma fase de resfriamento controlada para evitar choque térmico.

Compreendendo as Trocas e Armadilhas Comuns

Desviar-se do protocolo de queima ideal pode levar a uma restauração falha. Compreender esses riscos é crucial para qualquer profissional ou técnico de prótese dentária.

Porosidade e Fraqueza

Uma queima insuficiente (não atingir a temperatura correta) ou um vácuo ineficaz resultará em uma restauração porosa. A porosidade atua como um ponto de concentração de estresse, tornando a cerâmica fraca, quebradiça e propensa a fraturas sob as forças de mastigação.

Rachaduras e Choque Térmico

Resfriar a restauração muito rapidamente é uma causa comum de falha. A superfície externa esfria e contrai mais rapidamente do que o interior, criando um imenso estresse interno que pode levar a microfissuras ou fraturas catastróficas.

Tonalidade e Ajuste Incorretos

Uma queima excessiva (exceder a temperatura ou o tempo recomendados) pode fazer com que a cerâmica "ceda" e perca sua forma, levando a um ajuste inadequado. Também pode queimar os pigmentos de cor dentro da cerâmica, resultando em uma tonalidade incorreta e desagradável.

Garantindo um Resultado de Queima Bem-Sucedido

O sucesso de uma restauração cerâmica é "assado" durante o ciclo de queima. A abordagem correta depende de priorizar o resultado mais crítico para a situação clínica específica.

- Se seu foco principal é a resistência e longevidade: A adesão à temperatura máxima especificada pelo fabricante e ao tempo de manutenção é inegociável para alcançar a máxima densificação.

- Se seu foco principal é uma estética superior: A aplicação adequada de vácuo para eliminar a porosidade interna é fundamental para alcançar alta translucidez, e um ciclo de glaze final preciso é essencial para uma textura de superfície realista.

- Se seu foco principal é evitar retrabalhos e garantir precisão: A calibração meticulosa do forno e um protocolo de resfriamento lento e controlado são os fatores mais críticos para prevenir fraturas e garantir que a restauração se encaixe perfeitamente.

Em última análise, dominar a ciência da queima de cerâmica é fundamental para produzir consistentemente restaurações dentárias de alta qualidade, duráveis e estéticas.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Nome do Processo | Queima |

| Objetivo Principal | Transformar pó cerâmico em uma prótese dentária densa, forte e estética |

| Mecanismo Principal | Sinterização (fusão de partículas) |

| Parâmetros Chave | Temperatura, taxa de aquecimento, aplicação de vácuo, taxa de resfriamento |

| Armadilhas Comuns | Porosidade (sub-queima), rachaduras (choque térmico), tonalidade/ajuste imprecisos (super-queima) |

| Fatores de Sucesso | Adesão às especificações do fabricante, resfriamento controlado, glazeamento adequado |

Eleve a precisão e eficiência do seu laboratório dental com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura adaptados para cerâmicas dentárias, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas, entregando restaurações duráveis e estéticas a cada ciclo de queima. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu fluxo de trabalho e resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade