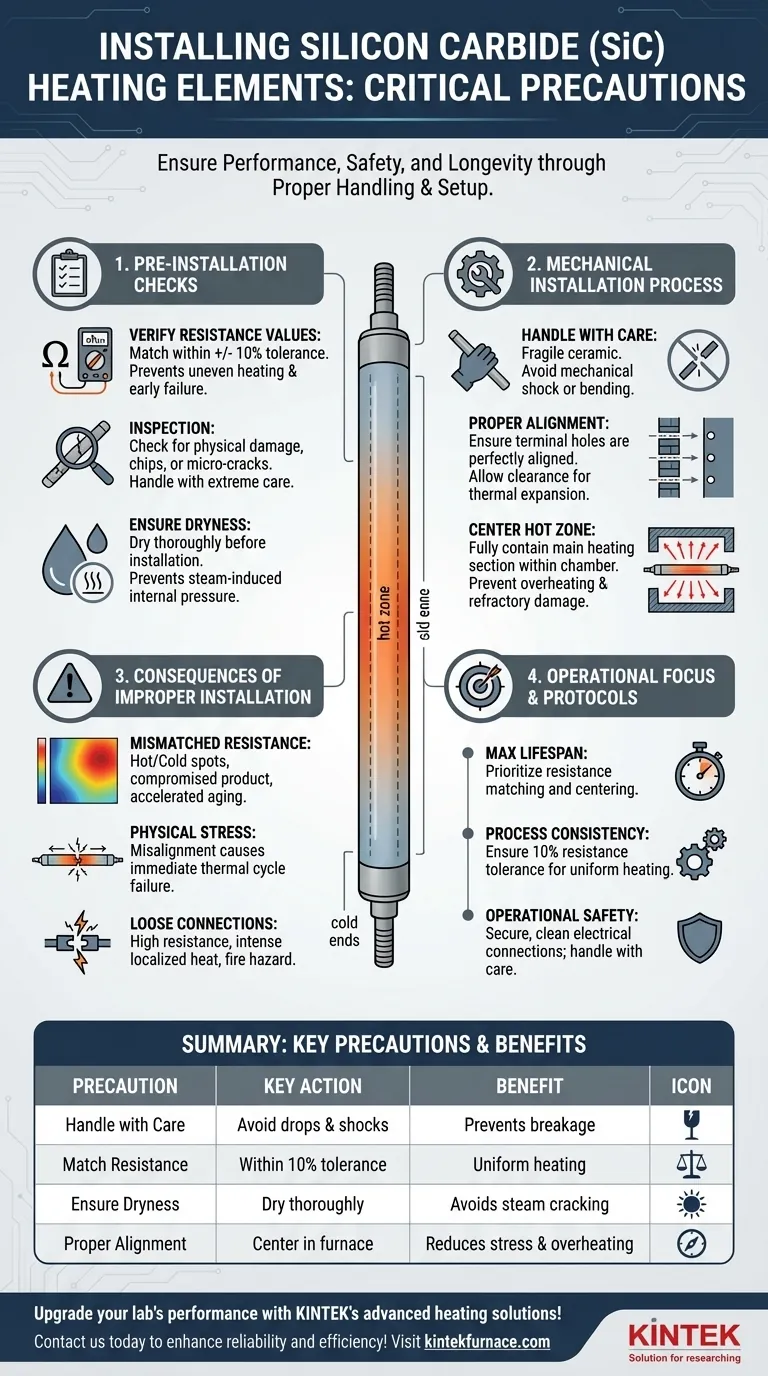

Ao instalar elementos de aquecimento de carbeto de silício (SiC), as precauções mais críticas são manuseá-los com extremo cuidado devido à sua natureza frágil, igualar a resistência elétrica de todos os elementos dentro de uma tolerância de 10%, garantir que estejam perfeitamente secos antes da instalação e assegurar o alinhamento e centralização adequados dentro da câmara do forno para evitar estresse mecânico e superaquecimento localizado.

A instalação adequada não é meramente uma tarefa mecânica; é um processo crítico que dita diretamente a uniformidade da temperatura do forno, a segurança operacional e a vida útil final dos elementos de aquecimento. Ignorar estas etapas pode levar a falhas prematuras e tempo de inatividade dispendioso.

Verificações Prévias à Instalação: Fundação para o Sucesso

Antes que um elemento sequer entre no forno, algumas etapas preparatórias são essenciais para prevenir falhas imediatas ou futuras. Estas verificações garantem que você está começando com um componente viável.

Verificar Valores de Resistência

Cada elemento de SiC tem uma resistência elétrica específica. Para aquecimento uniforme, todos os elementos conectados em um único banco elétrico devem ter resistências que correspondam dentro de uma tolerância de +/- 10%.

Resistências incompatíveis fazem com que alguns elementos funcionem mais quentes que outros, levando a temperaturas desiguais no forno e encurtando drasticamente a vida útil dos elementos sobrecarregados.

Inspecionar Danos Físicos

O carbeto de silício é extremamente duro, mas também muito frágil, como uma caneca de café de cerâmica. Inspecione cuidadosamente cada elemento novo em busca de lascas, rachaduras ou quaisquer outros sinais de dano que possam ter ocorrido durante o transporte ou manuseio.

Uma pequena microfissura invisível pode se tornar um ponto de falha catastrófica assim que o elemento for submetido a altas temperaturas e ciclos térmicos.

Garantir que os Elementos Estão Secos

Evite instalar elementos de SiC em condições úmidas ou com umidade. Se houver qualquer suspeita de que um elemento foi exposto à umidade, ele deve ser completamente seco antes da instalação e uso.

Aquecer um elemento úmido pode fazer com que a umidade retida se transforme em vapor, potencialmente criando pressão interna que racha o elemento por dentro.

O Processo de Instalação Mecânica

A colocação física do elemento dentro do forno é um momento em que a precisão previne problemas futuros.

Manusear com Extremo Cuidado

Sempre manuseie os elementos como componentes cerâmicos frágeis. Nunca os deixe cair, bata ou os submeta a choques mecânicos ou forças de flexão.

Garantir Alinhamento e Folga Adequados

Os orifícios dos terminais na parede ou isolamento do forno devem estar perfeitamente alinhados. O elemento deve deslizar suavemente para o lugar sem ser forçado ou bater no refratário do lado oposto.

Forçar um elemento em um orifício desalinhado cria tensões internas que farão com que ele falhe sob calor. Deve haver folga adequada para permitir a expansão térmica durante a operação.

Centralizar a Seção de Aquecimento

A "zona quente", ou a seção principal de aquecimento do elemento, deve estar totalmente contida dentro da câmara do forno. Nenhuma parte desta seção deve residir dentro do tijolo refratário.

Se a seção de aquecimento estiver dentro da parede do forno, ela não pode irradiar calor de forma eficaz. Isso faz com que essa porção do elemento superaqueça, ao mesmo tempo em que danifica o isolamento refratário circundante.

Compreendendo as Consequências de uma Instalação Inadequada

Ignorar estas precauções tem consequências diretas e previsíveis para o desempenho e confiabilidade do seu forno. Estas não são sugestões, mas sim requisitos para uma operação bem-sucedida.

O Impacto da Resistência Desigual

A resistência desequilibrada leva diretamente a pontos quentes e frios no seu forno. Isso compromete a qualidade do produto e faz com que os elementos que operam mais quentes envelheçam e falhem muito mais rapidamente, desencadeando uma reação em cadeia de substituições.

O Perigo do Estresse Físico

Um elemento instalado sob tensão mecânica devido ao desalinhamento é uma bomba-relógio. O primeiro ciclo térmico pode ser suficiente para expandi-lo e quebrá-lo, causando uma parada imediata.

O Custo de Conexões Soltas

Os pontos de conexão entre as extremidades frias do elemento e as tiras de energia são críticos. As referências especificam garantir que as braçadeiras e tiras entrem em contato firme com as partes de alumínio.

Uma conexão solta ou suja cria alta resistência elétrica, gerando calor localizado intenso. Isso pode destruir a tira de conexão, danificar a extremidade fria do elemento e criar um sério risco de incêndio.

Aplicando Isto ao Seu Forno

Seu protocolo de instalação deve ser guiado pelo seu objetivo operacional principal.

- Se seu foco principal for a vida útil máxima do elemento: Priorize a correspondência de resistência entre todos os elementos e a centralização perfeita da zona quente longe da parede do forno.

- Se seu foco principal for a consistência do processo: O fator mais importante é verificar se todos os elementos em uma zona de controle estão dentro da tolerância de resistência de 10% para aquecimento uniforme.

- Se seu foco principal for a segurança operacional: Verifique novamente se todas as conexões elétricas estão limpas e apertadas corretamente, e manuseie os elementos frágeis com extremo cuidado para evitar a quebra.

Ao tratar a instalação como um procedimento técnico preciso, você assume o controle direto sobre a confiabilidade e o desempenho do seu forno.

Tabela Resumo:

| Precaução | Ação Chave | Benefício |

|---|---|---|

| Manusear com Cuidado | Evitar quedas e choques | Previne quebras e rachaduras |

| Igualar Resistência | Garantir elementos dentro da tolerância de 10% | Alcança aquecimento uniforme e maior vida útil |

| Garantir Secura | Secar completamente antes da instalação | Evita rachaduras induzidas por vapor |

| Alinhamento Adequado | Alinhar e centralizar no forno | Reduz o estresse mecânico e o superaquecimento |

Atualize o desempenho do seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a confiabilidade e a eficiência de suas operações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão