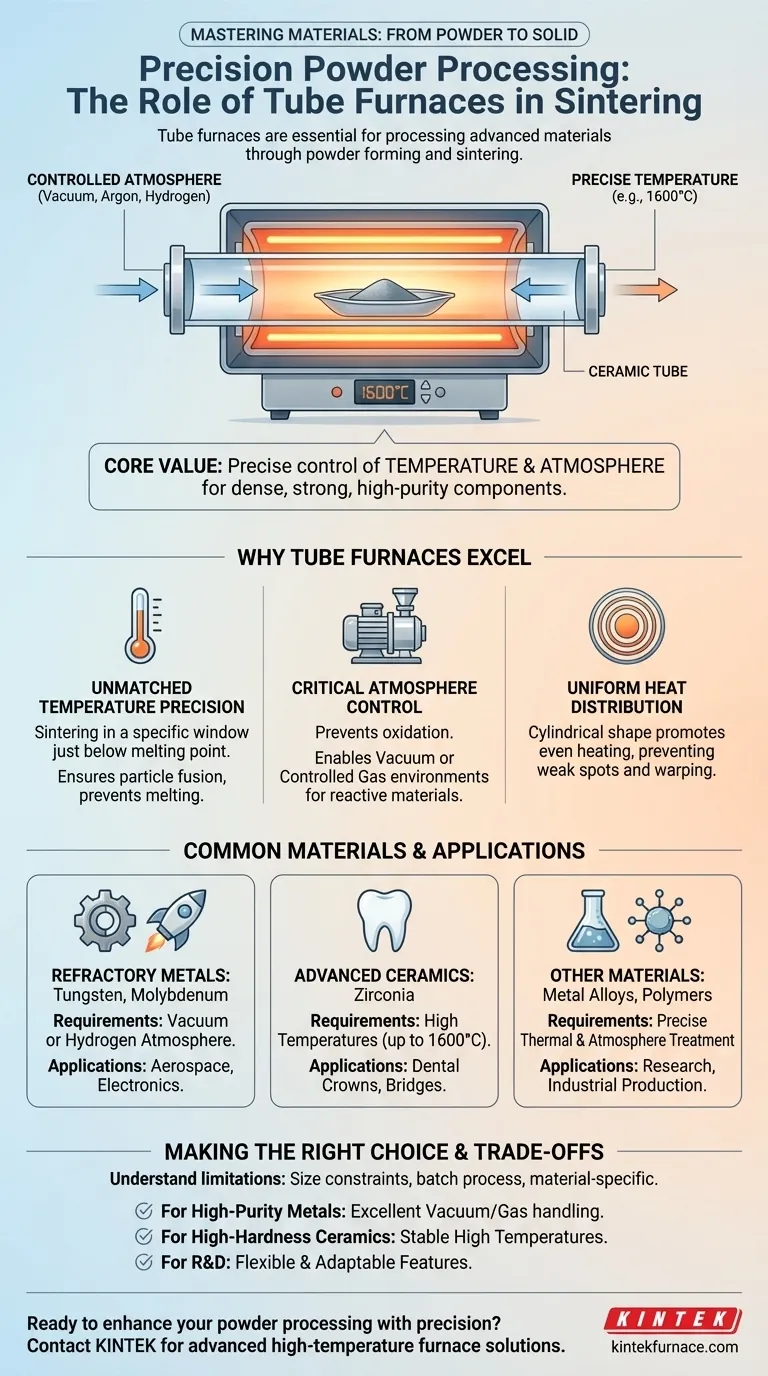

Em resumo, os fornos tubulares são essenciais para processar uma ampla gama de materiais avançados através da formação e sinterização de pó. Eles são comumente usados para metais refratários de alto desempenho como tungstênio e molibdênio, cerâmicas avançadas como zircônia, e várias outras ligas metálicas e polímeros onde o controle preciso do processo é crítico.

O valor central de um forno tubular para sinterização reside na sua capacidade de controlar precisamente as duas variáveis mais importantes: temperatura e atmosfera. Este controle é a chave para transformar pó solto em um componente final denso, forte e de alta pureza.

Por que Fornos Tubulares se Destacam no Processamento de Pó

A sinterização é um processo térmico para compactar e formar uma massa sólida de material por calor, sem derretê-lo ao ponto de liquefação. Os fornos tubulares são excepcionalmente adequados para esta tarefa devido ao seu design único.

Precisão de Temperatura Incomparável

A sinterização ocorre dentro de uma janela de temperatura muito específica, logo abaixo do ponto de fusão de um material.

O controle preciso da temperatura garante que as partículas de pó se fundam para aumentar a densidade e a resistência, em vez de derreter e perder sua forma. Fornos capazes de atingir e manter temperaturas tão altas quanto 1600°C são necessários para materiais como a zircônia dental atingirem sua dureza final.

O Papel Crítico do Controle da Atmosfera

Muitos materiais avançados, especialmente metais, oxidam rapidamente em altas temperaturas se expostos ao ar.

O design tubular fechado desses fornos facilita a criação de um vácuo ou a introdução de uma atmosfera controlada específica (como argônio ou hidrogênio). Isso evita reações químicas indesejadas, como a oxidação, o que é crucial ao sinterizar metais reativos como tungstênio e molibdênio.

Distribuição Uniforme de Calor

A forma cilíndrica da câmara de aquecimento promove naturalmente uma distribuição uniforme do calor ao redor da amostra.

Essa uniformidade é vital para garantir que toda a peça sinterize de forma consistente, prevenindo pontos fracos, tensões internas ou empenamentos que poderiam resultar de um aquecimento irregular.

Materiais Comuns e Suas Aplicações

A combinação de alto calor e controle atmosférico torna os fornos tubulares versáteis para o processamento de materiais que são centrais para a tecnologia moderna.

Metais Refratários: Tungstênio e Molibdênio

Esses metais são definidos por seus pontos de fusão extremamente altos e são usados em aplicações exigentes e de alta temperatura.

Durante a sinterização, um vácuo ou atmosfera de hidrogênio é essencial para evitar que se tornem quebradiços devido à oxidação. Este processo produz componentes densos e fortes para indústrias como aeroespacial e eletrônicos.

Cerâmicas Avançadas: Zircônia

A zircônia é um excelente exemplo de uma cerâmica de alto desempenho processada em fornos tubulares, particularmente para aplicações odontológicas.

Após uma coroa ou ponte dental ser fresada a partir de um bloco de zircônia, ela se encontra em um estado macio e poroso. O processo de sinterização, frequentemente a temperaturas de até 1600°C, aumenta drasticamente sua densidade, resistência e dureza para sua forma final e durável.

Outros Metais, Ligas e Polímeros

Os princípios se estendem a uma ampla gama de outros materiais. Isso inclui ligas duras e polímeros especiais que exigem tratamento térmico preciso para atingir suas propriedades desejadas.

Seja para pesquisa ou produção industrial, a capacidade do forno de criar um ambiente repetível e controlado garante resultados consistentes em diferentes tipos de materiais.

Compreendendo as Compensações

Embora potentes, os fornos tubulares não são uma solução universal. Compreender suas limitações é fundamental para usá-los eficazmente.

Limitações de Tamanho e Geometria

A principal restrição é o diâmetro do tubo. Esses fornos são ideais para processar pós em hastes, pequenos componentes ou amostras de teste que se encaixam no tubo de processamento. Eles não são projetados para geometrias muito grandes ou complexas.

Não é um Processo de Alta Velocidade

A sinterização é inerentemente um processo demorado. Envolve rampas de temperatura cuidadosamente controladas para aquecimento e resfriamento, a fim de evitar choques térmicos e garantir uma densificação uniforme. É um processo em lote, não um método contínuo de alta produção.

Requisitos Específicos do Material

Você não pode usar uma abordagem de "tamanho único". O perfil de temperatura e a atmosfera necessários dependem inteiramente do material que está sendo processado. Usar os parâmetros errados resultará em uma peça falha ou de baixa qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Seu material dita os requisitos do seu forno. A escolha certa depende da sua aplicação específica e do resultado desejado.

- Se seu foco principal são metais refratários de alta pureza (como tungstênio): Um forno com excelentes capacidades de vácuo ou manuseio preciso de gases para uma atmosfera de hidrogênio é inegociável para evitar a oxidação.

- Se seu foco principal são cerâmicas de alta dureza (como zircônia): Priorize um modelo de forno capaz de atingir temperaturas muito altas e estáveis (1600°C ou mais) para garantir a densificação completa.

- Se seu foco principal é pesquisa e desenvolvimento: Opte por um forno versátil que ofereça programação flexível de temperatura e possa ser adaptado para uso com múltiplos gases de processo.

Em última análise, dominar o processamento de pó em um forno tubular vem da compreensão da interação crucial entre seu material, a temperatura e a atmosfera.

Tabela Resumo:

| Tipo de Material | Exemplos | Requisitos Chave de Processamento | Aplicações Comuns |

|---|---|---|---|

| Metais Refratários | Tungstênio, Molibdênio | Vácuo ou atmosfera de hidrogênio para prevenir oxidação | Aeroespacial, componentes eletrônicos |

| Cerâmicas Avançadas | Zircônia | Altas temperaturas de até 1600°C para densificação | Coroas dentárias, pontes |

| Outros Materiais | Ligas metálicas, polímeros | Controle preciso de temperatura e atmosfera | Pesquisa, produção industrial |

Pronto para aprimorar seu processamento de pó com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Quer você esteja trabalhando com metais refratários, cerâmicas ou outros materiais, nossos fornos garantem controle preciso de temperatura e atmosfera para resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas