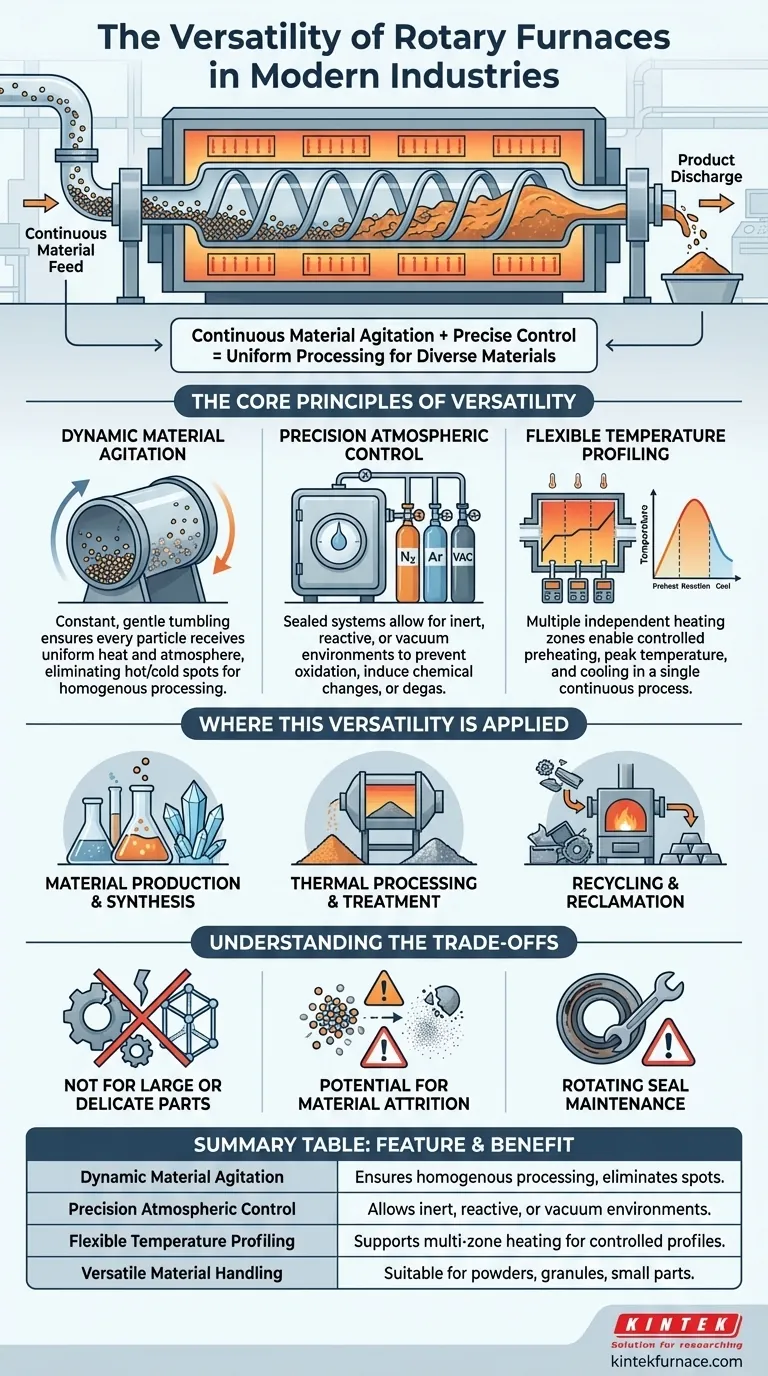

No seu âmago, os fornos rotativos são versáteis porque combinam agitação contínua do material com controle preciso de temperatura e atmosfera. Essa combinação única permite que um único equipamento manuseie uma gama excepcionalmente ampla de materiais — de pós e grânulos a pequenas peças — e execute diversos processos térmicos, como secagem, reação e tratamento térmico com alta consistência.

O desafio para muitas indústrias é alcançar um processamento térmico uniforme em diferentes materiais e tamanhos de lote. Os fornos rotativos resolvem isso não apenas aquecendo, mas também movendo ativamente o material através de um ambiente rigorosamente controlado, garantindo que cada partícula receba o mesmo tratamento.

Os Princípios Essenciais da Versatilidade

A adaptabilidade de um forno rotativo decorre de três princípios operacionais fundamentais que funcionam em conjunto. Compreendê-los é fundamental para entender por que são usados em tantas aplicações diferentes.

Agitação Dinâmica do Material

A característica definidora é a rotação do tubo central ou retorta. Essa ação de tombamento constante e suave é crítica para a uniformidade.

Ao contrário de um forno estático onde o material na parte inferior aquece de forma diferente do material na parte superior, a rotação garante que cada partícula seja continuamente exposta à fonte de calor e à atmosfera interna. Isso garante um processamento homogêneo e elimina pontos quentes ou frios.

Controle Preciso da Atmosfera

Muitos fornos rotativos modernos são projetados como sistemas selados. Isso permite a evacuação completa do ar e a introdução de gases de processo específicos.

Este controle permite uma vasta gama de mudanças químicas e físicas. Você pode executar processos em uma atmosfera inerte (como nitrogênio ou argônio) para prevenir a oxidação, uma atmosfera reativa para induzir mudanças químicas (como a cementação), ou um vácuo para desgaseificação.

Perfis de Temperatura Flexíveis

Esses fornos não se limitam a uma única temperatura. Eles podem ser projetados com múltiplas zonas de aquecimento, controladas independentemente ao longo do comprimento do tubo.

Isso permite um perfil de temperatura preciso. Um material pode ser suavemente pré-aquecido na primeira zona, levado a uma temperatura de reação máxima no meio e depois resfriado de forma controlada na zona final, tudo dentro de um processo contínuo.

Onde Essa Versatilidade é Aplicada

A combinação desses princípios torna os fornos rotativos indispensáveis em vários setores industriais chave.

Produção e Síntese de Materiais

Para a criação de materiais avançados, catalisadores ou produtos químicos especiais, a capacidade de controlar tanto a temperatura quanto a atmosfera durante a mistura é primordial. O forno torna-se um reator químico, não apenas um aquecedor.

Processamento e Tratamento Térmico

Esta é a categoria de uso mais ampla. As aplicações incluem secagem de sólidos a granel, calcinação de minerais (aquecimento para remover impurezas), envelhecimento de pós metálicos e realização de oxidação ou redução controlada de materiais.

Reciclagem e Recuperação

Na indústria metalúrgica, os fornos rotativos são usados para recuperar materiais valiosos de sucata. A ação de tombamento ajuda a separar metais de contaminantes, enquanto o calor controlado funde eficientemente o material alvo para recuperação.

Entendendo as Desvantagens

Apesar de sua flexibilidade, os fornos rotativos não são uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Não Ideal para Peças Grandes ou Delicadas

O design é otimizado para peças granulares, em pó ou pequenas e de formato uniforme que podem tombar livremente. Componentes grandes e únicos ou estruturas extremamente delicadas que poderiam ser danificadas pela ação de tombamento não são adequados.

Potencial para Atrição de Materiais

A ação mecânica de tombamento pode fazer com que materiais friáveis ou quebradiços se desfaçam, criando poeira indesejada ou alterando a distribuição do tamanho das partículas. Isso deve ser uma consideração para materiais sensíveis ao estresse mecânico.

Manutenção de Vedações Rotativas

Os pontos onde o tubo rotativo encontra as extremidades estacionárias do forno requerem vedações especializadas. Essas vedações são críticas para manter a integridade atmosférica, mas são componentes de desgaste que exigem inspeção e manutenção regulares.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um forno rotativo depende inteiramente da natureza do seu material e dos objetivos do seu processo térmico.

- Se o seu foco principal é o processamento de alto rendimento e uniforme de pós ou grânulos: Um forno rotativo é uma excelente escolha devido ao seu movimento contínuo e aquecimento homogêneo.

- Se o seu foco principal é uma reação química que requer uma atmosfera específica: O design da retorta selada oferece o controle atmosférico preciso necessário para processos como redução ou cementação.

- Se o seu foco principal é P&D com uma ampla variedade de materiais: A adaptabilidade de um forno tubular rotativo de menor escala, de laboratório, permite testar numerosos materiais e processos com um único dispositivo.

Em última análise, um forno rotativo é a ferramenta certa quando o seu processo se beneficia da combinação de movimento dinâmico do material com controle ambiental preciso.

Tabela Resumo:

| Recurso | Benefício |

|---|---|

| Agitação Dinâmica do Material | Garante processamento homogêneo e elimina pontos quentes/frios |

| Controle Preciso da Atmosfera | Permite ambientes inertes, reativos ou a vácuo para processos químicos variados |

| Perfis de Temperatura Flexíveis | Suporta aquecimento multizona para pré-aquecimento, reação e resfriamento controlados |

| Manuseio Versátil de Materiais | Adequado para pós, grânulos e pequenas peças em operações contínuas |

Pronto para aprimorar as capacidades de processamento térmico do seu laboratório? Aproveitando uma P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos rotativos podem otimizar sua síntese de materiais, tratamento térmico ou processos de reciclagem com uniformidade e controle superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias