A notável estabilidade dos tubos de alumina de alta pureza a 99,6% resulta de uma combinação de sua estrutura atômica fundamental e da quase total ausência de impurezas. Os átomos de alumínio e oxigênio formam ligações químicas excepcionalmente fortes em uma rede cristalina densa, proporcionando resiliência térmica e física inerente. A alta pureza garante que essa resistência intrínseca não seja comprometida por materiais mais fracos que, de outra forma, causariam falha em temperaturas extremas.

A razão central para essa estabilidade não é uma característica única, mas um princípio: alta pureza preserva a força intrínseca excepcional da estrutura cristalina da alumina. Pontos fracos na maioria das cerâmicas vêm de impurezas, e ao minimizá-las, o material pode se comportar mais próximo de seus limites teóricos.

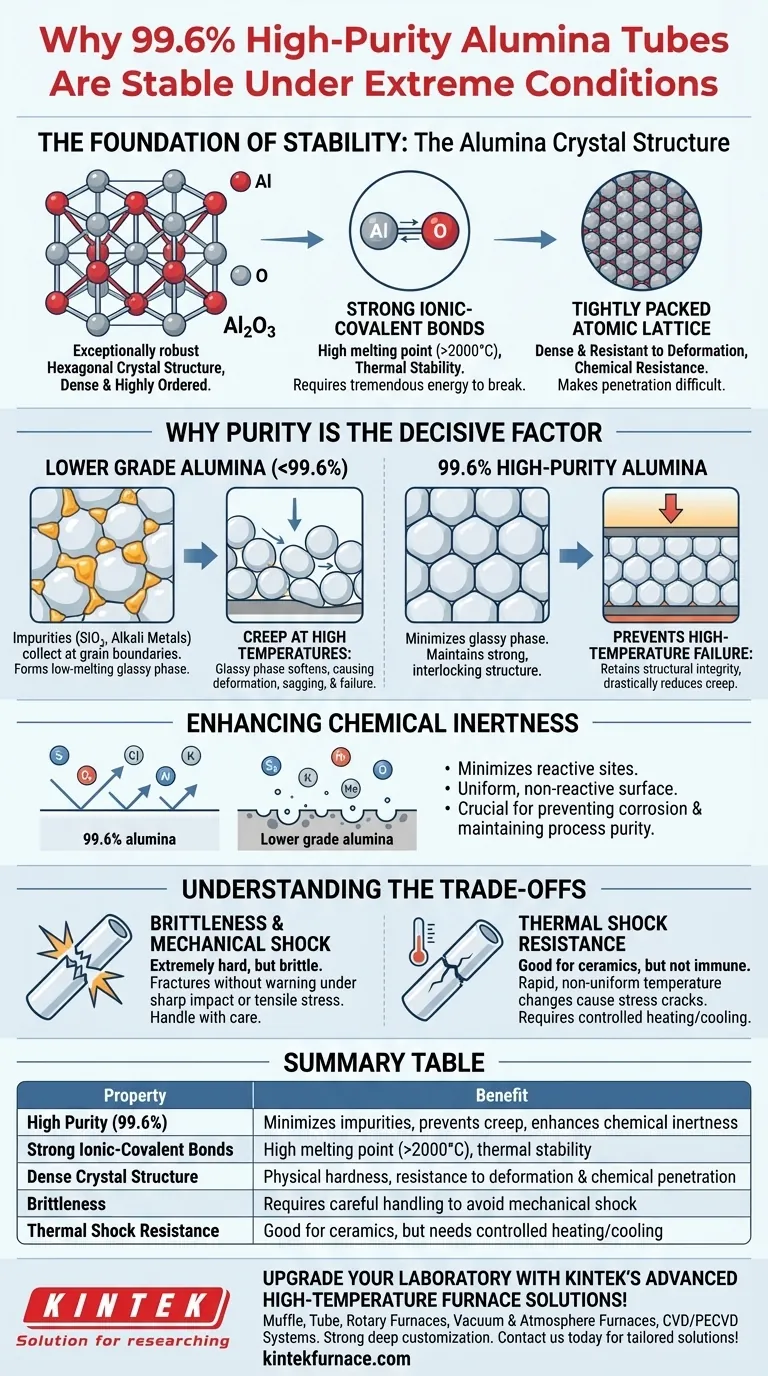

A Fundação da Estabilidade: A Estrutura Cristalina da Alumina

As propriedades de um material são ditadas por como seus átomos estão dispostos e ligados. Para a alumina de alta pureza, essa fundação é excepcionalmente robusta.

O que é Alumina (Al₂O₃)?

Alumina é um composto cerâmico de alumínio (Al) e oxigênio (O). Em sua forma mais estável e de alto desempenho, conhecida como corindo (alfa-alumina), ela se organiza em uma estrutura cristalina hexagonal que é densa e altamente ordenada.

A Força das Ligações Iônico-Covalentes

As ligações que mantêm os átomos de alumínio e oxigênio unidos são um poderoso híbrido de caráter iônico e covalente. Quebrar essas ligações requer uma enorme quantidade de energia térmica, razão pela qual a alumina pura possui um ponto de fusão extremamente alto, superior a 2000°C (3632°F). Esta é a principal fonte de sua estabilidade térmica.

Uma Rede Atômica Compacta

A estrutura cristalina do corindo é incrivelmente densa e compacta. Isso deixa muito pouco espaço vazio dentro da rede, tornando o material fisicamente duro e resistente à deformação. Também torna difícil para produtos químicos estranhos penetrarem na estrutura, o que fundamenta sua resistência química.

Por Que a Pureza é o Fator Decisivo

Embora a estrutura cristalina forneça o potencial teórico para estabilidade, o nível de pureza determina quanto desse potencial é realizado na prática. A diferença entre uma alumina de 90% e uma de 99,6% é a diferença entre adequação e desempenho extremo.

O Papel das Impurezas como Pontos Fracos

Impurezas comuns em alumina de grau inferior incluem sílica (SiO₂) e vários óxidos de metais alcalinos. Essas impurezas tendem a se acumular nas fronteiras entre os grãos individuais de alumina.

Em altas temperaturas, essas impurezas formam uma fase vítrea e amorfa que possui um ponto de fusão muito mais baixo do que os grãos de alumina puros.

Como a Pureza de 99,6% Previne a Falha em Altas Temperaturas

À medida que as temperaturas aumentam, a fase vítrea nas fronteiras de grão amolece e eventualmente derrete, agindo como um lubrificante entre os grãos de alumina sólidos. Isso permite que os grãos deslizem uns sobre os outros, um fenômeno conhecido como fluência (creep), fazendo com que todo o tubo se deforme, ceda ou falhe sob carga.

Ao garantir uma pureza de 99,6%, a quantidade dessa fase vítrea é minimizada. Isso mantém uma estrutura forte e interligada entre os grãos de alumina, reduzindo drasticamente a fluência e permitindo que o tubo mantenha sua integridade estrutural mesmo em ambientes de alto vácuo ou inertes próximos ao seu ponto de fusão.

Melhorando a Inércia Química

As impurezas são frequentemente mais quimicamente reativas do que a alumina pura. Ao minimizar esses locais reativos, um tubo com pureza de 99,6% apresenta uma superfície mais uniforme e não reativa ao seu ambiente. Isso é crucial para prevenir a corrosão por produtos químicos de processo e para manter a pureza em aplicações sensíveis, como a fabricação de semicondutores.

Entendendo os Compromissos

Nenhum material é perfeito. Reconhecer as limitações inerentes da alumina é crucial para uma implementação bem-sucedida.

Fragilidade e Choque Mecânico

Como a maioria das cerâmicas, a alumina de alta pureza é extremamente dura, mas também frágil. Possui imensa resistência à compressão, mas fraturará sem aviso sob impactos agudos ou estresse de tração (puxar) significativo. Ela não dobra nem se deforma antes da falha.

Resistência ao Choque Térmico

Embora a alumina tenha boa resistência ao choque térmico para uma cerâmica devido à sua alta condutividade térmica e baixa expansão térmica, ela não é imune. Mudanças de temperatura rápidas e não uniformes podem criar tensões internas que excedem sua resistência, causando rachaduras. Taxas controladas de aquecimento e resfriamento são essenciais.

Incompatibilidades Químicas Específicas

Apesar de sua excelente resistência química geral, a alumina não é completamente inerte. Pode ser atacada por ácido fluorídrico, ácido fosfórico e soluções alcalinas fortes, especialmente em temperaturas elevadas. Certos metais fundidos, particularmente metais alcalinos, também podem ser corrosivos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o material correto requer a correspondência de suas propriedades com os estresses específicos do seu ambiente.

- Se seu foco principal for estabilidade em temperaturas extremas (por exemplo, tubos de processamento em fornos): A pureza de 99,6% é inegociável, pois impede diretamente a fluência em alta temperatura que causa falha estrutural em cerâmicas de grau inferior.

- Se seu foco principal for inércia química (por exemplo, proteção de sensores, processamento químico): A alta pureza minimiza locais de reação potenciais, garantindo tanto a longevidade do componente quanto a pureza do seu processo.

- Se sua aplicação envolve estresse mecânico significativo ou choque térmico: Você deve projetar seu sistema para mitigar esses fatores, como implementando ciclos de aquecimento controlados e protegendo o componente contra impacto físico.

Ao entender seus pontos fortes em nível atômico e suas limitações práticas, você pode projetar com confiança a alumina de alta pureza em seus sistemas mais exigentes.

Tabela Resumo:

| Propriedade | Benefício |

|---|---|

| Alta Pureza (99,6%) | Minimiza impurezas para prevenir fluência em alta temperatura e melhorar a inércia química |

| Ligações Iônico-Covalentes Fortes | Fornece alto ponto de fusão (>2000°C) e estabilidade térmica |

| Estrutura Cristalina Densa | Oferece dureza física e resistência à deformação e penetração química |

| Fragilidade | Requer manuseio cuidadoso para evitar choque mecânico e rachaduras |

| Resistência ao Choque Térmico | Boa para cerâmicas, mas necessita de aquecimento/resfriamento controlado para prevenir rachaduras de estresse |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e o desempenho em condições extremas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

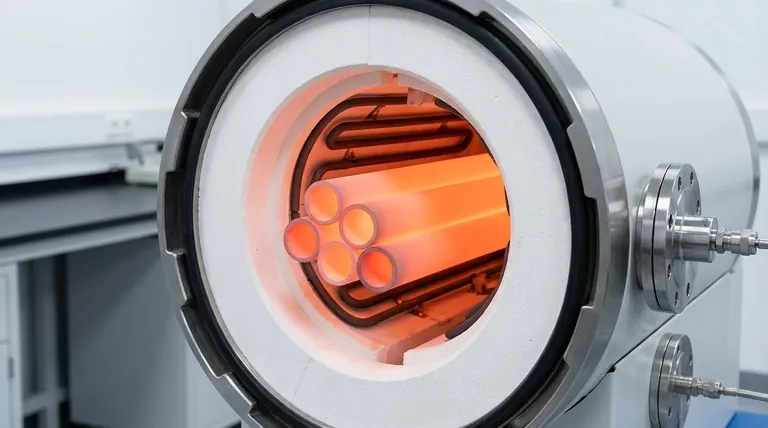

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura