Em sua essência, os fornos dentários são as unidades de processamento térmico essenciais em qualquer laboratório de prótese dentária. Eles são responsáveis por transformar materiais brutos ou parcialmente processados, como pós cerâmicos, blocos de zircônia e padrões de cera, em restaurações dentárias finais fortes, duráveis e esteticamente precisas, como coroas, pontes e facetas.

O papel de um forno dentário vai muito além do simples aquecimento. É um instrumento de precisão projetado para executar ciclos de temperatura altamente específicos que são críticos para alcançar a força, ajuste, cor e biocompatibilidade finais de uma restauração dentária.

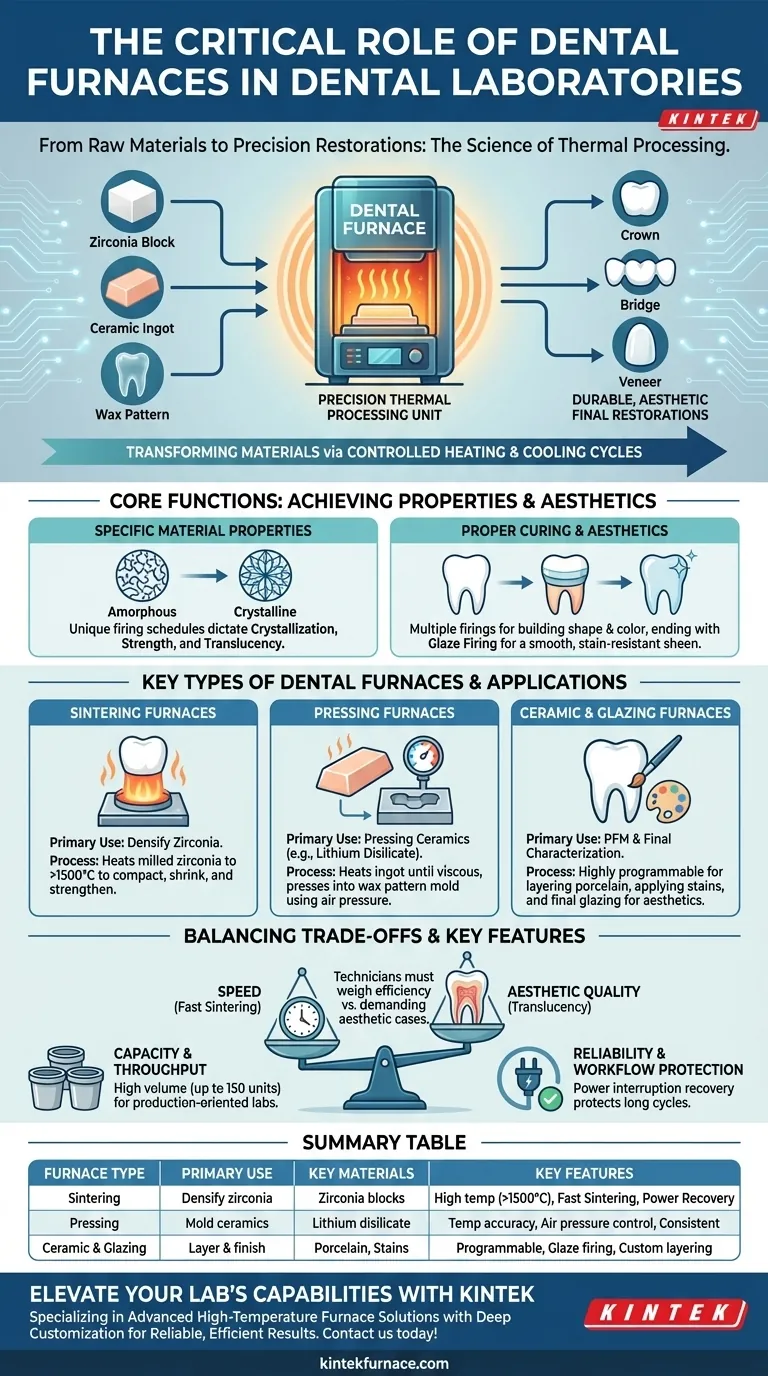

A Função Principal: Do Material Bruto à Restauração Final

Um forno dentário não é apenas um forno; é o motor que impulsiona a ciência dos materiais por trás das próteses dentárias modernas. Seu papel principal é criar um ambiente de aquecimento perfeitamente controlado para desencadear mudanças físicas e químicas específicas no material.

Alcançando Propriedades Específicas do Material

O valor de um forno reside em sua precisão. Cada material, seja zircônia ou dissilicato de lítio, requer um cronograma de queima exclusivo — uma sequência precisa de taxas de aquecimento, temperaturas e tempos de manutenção — para atingir suas propriedades pretendidas. Este processo garante que a restauração tenha a estrutura de cristalização correta, que dita sua força e translucidez finais.

Garantindo a Cura e Estética Adequadas

Para restaurações de porcelana estratificada, o forno é usado várias vezes para construir forma e cor. Cada camada de pó cerâmico é queimada para fundi-la à estrutura subjacente. A etapa final é frequentemente uma queima de glaze, que cria um brilho de superfície suave, resistente a manchas e de aparência natural.

Principais Tipos de Fornos e Suas Aplicações

Diferentes restaurações exigem diferentes materiais e processos, razão pela qual os laboratórios usam vários tipos de fornos especializados.

Fornos de Sinterização

Estes são usados principalmente para processar zircônia. Depois que uma coroa é fresada de um bloco de zircônia macio, semelhante a giz, o forno de sinterização a aquece a temperaturas extremamente altas (frequentemente acima de 1500°C). Este processo compacta o material, encolhendo-o para seu estado final, denso e incrivelmente forte.

Fornos de Prensagem

Os fornos de prensagem são usados para materiais como dissilicato de lítio (por exemplo, e.max). Neste processo, um lingote cerâmico é aquecido até se tornar viscoso. O forno então usa pressão de ar para "pressionar" a cerâmica maleável em um molde criado a partir de um padrão de cera queimado, produzindo uma restauração monolítica altamente precisa e forte.

Fornos Cerâmicos e de Glaze

Estes são os cavalos de batalha para a criação de coroas de porcelana fundida ao metal (PFM) e para a caracterização final de restaurações totalmente cerâmicas. Seus ciclos altamente programáveis permitem que os técnicos queimem finas camadas de porcelana, apliquem pigmentos e completem a queima final de glaze para obter uma estética realista.

Compreendendo as Trocas e Recursos Principais

Escolher e usar um forno envolve equilibrar a produtividade com a qualidade final. Os recursos modernos são projetados para otimizar esse equilíbrio.

Velocidade vs. Qualidade Estética

Muitos fornos modernos oferecem programas de sinterização rápida que podem reduzir significativamente o tempo de processamento. Embora excelentes para a eficiência, os ciclos mais rápidos nem sempre podem produzir o mais alto nível de translucidez exigido para casos estéticos anteriores exigentes. Os técnicos devem pesar a necessidade de velocidade em relação aos requisitos específicos do caso.

Capacidade e Produtividade

A capacidade do forno é um fator importante na produtividade de um laboratório. Alguns modelos permitem o empilhamento de vários cadinhos, possibilitando o processamento simultâneo de até 150 unidades. Essa alta produtividade é crítica para grandes laboratórios orientados à produção.

Confiabilidade e Proteção do Fluxo de Trabalho

Um ciclo de queima falho significa perda de tempo, materiais e receita. Recursos como a recuperação de interrupção de energia são inestimáveis, pois permitem que o forno retome seu ciclo após uma breve queda de energia. Isso protege processos de sinterização longos, de várias horas, de serem arruinados.

Fazendo a Escolha Certa para o Seu Objetivo

O forno ideal depende inteiramente do tipo de trabalho em que seu laboratório se especializa. Sua decisão deve ser guiada por seu material principal e metas de produção.

- Se o seu foco principal é a produção de zircônia em alto volume: Priorize um forno de sinterização com grande capacidade, ciclos de sinterização rápida comprovados e recursos robustos de confiabilidade, como proteção contra falta de energia.

- Se o seu foco principal são restaurações estéticas de alta qualidade: Você precisa de um forno cerâmico de precisão com programas de queima altamente personalizáveis e precisos para estratificação, pigmentação e glaze personalizados.

- Se o seu foco principal são cerâmicas prensadas: Um forno de prensagem dedicado com excepcional precisão de temperatura e controle de pressão consistente é inegociável para resultados previsíveis.

Em última análise, o forno dentário é o elo crítico entre um projeto digital ou analógico e uma restauração clinicamente bem-sucedida.

Tabela Resumo:

| Tipo de Forno | Uso Principal | Materiais Principais | Características Principais |

|---|---|---|---|

| Fornos de Sinterização | Densificar zircônia para resistência | Blocos de zircônia | Altas temperaturas (>1500°C), sinterização rápida, recuperação de interrupção de energia |

| Fornos de Prensagem | Moldar cerâmicas em formas precisas | Dissilicato de lítio | Precisão de temperatura, controle de pressão de ar, resultados consistentes |

| Fornos Cerâmicos e de Glaze | Estratificar e finalizar porcelana para estética | Porcelana, pigmentos | Ciclos programáveis, queima de glaze, estratificação personalizada |

Pronto para elevar as capacidades do seu laboratório de prótese dentária? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas para laboratórios de prótese dentária. Nossa linha diversificada de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Vácuo & Atmosfera e Sistemas CVD/PECVD — é apoiada por uma P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, podemos atender precisamente às suas necessidades experimentais e de produção exclusivas, garantindo restaurações confiáveis, eficientes e de alta qualidade. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade