Em sua essência, um forno PFM é projetado para uma tarefa crítica: fundir permanentemente camadas de porcelana em uma subestrutura metálica, criando uma restauração dentária de Porcelana Fundida ao Metal (PFM). Este processo exige um ambiente de extrema precisão, pois o forno deve executar um ciclo de queima perfeito para garantir que a coroa ou ponte final seja esteticamente agradável e estruturalmente sólida para o sucesso clínico a longo prazo.

O verdadeiro propósito de um forno PFM não é simplesmente aquecer materiais, mas executar um ciclo térmico precisamente programado. Este processo controlado gerencia a expansão e contração, criando uma ligação química durável e livre de estresse entre dois materiais fundamentalmente diferentes — porcelana e metal.

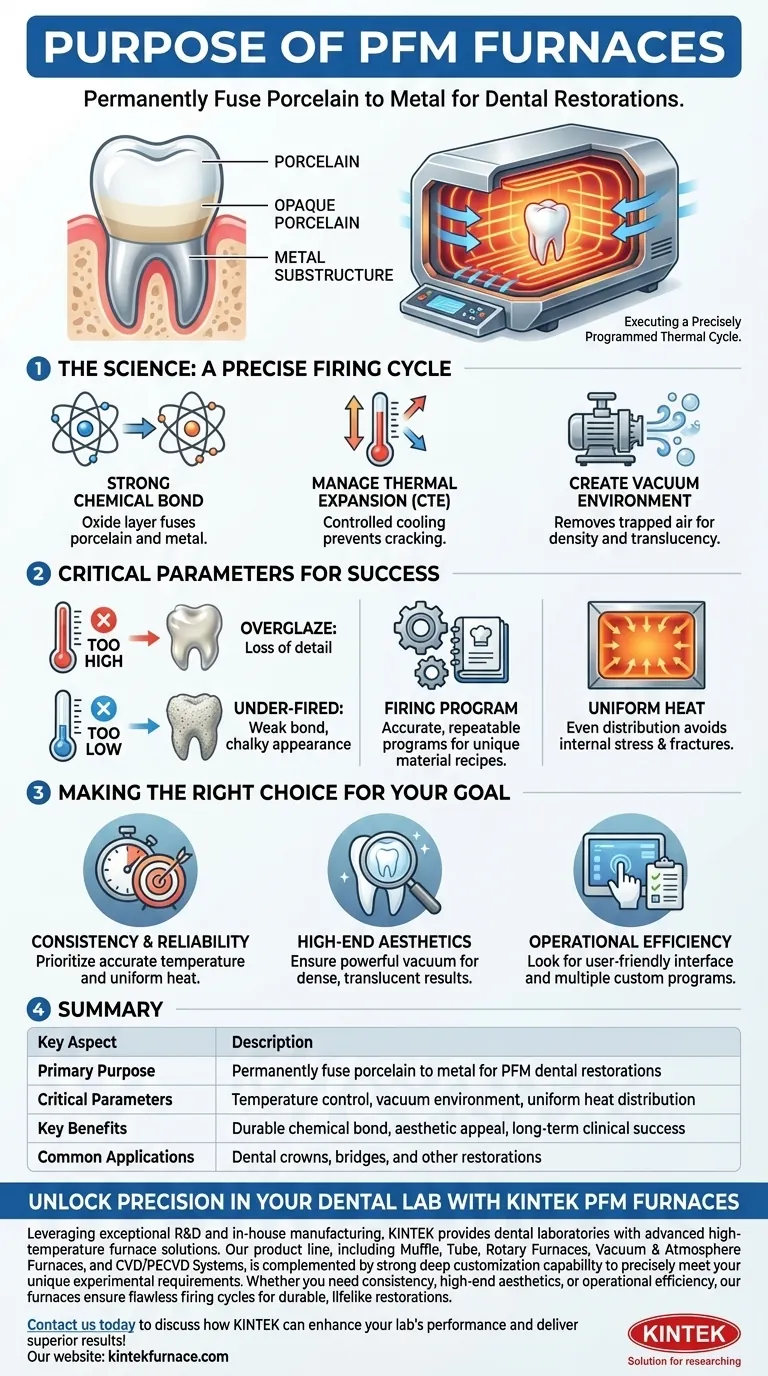

A Ciência de um Ciclo de Queima Bem-Sucedido

Um forno PFM é muito mais do que um forno simples. É um instrumento sofisticado projetado para controlar múltiplas variáveis ambientais simultaneamente, cada uma crítica para a qualidade final da restauração.

Alcançando a Ligação Química

A função principal do ciclo de queima é aquecer o metal e a porcelana a uma faixa de temperatura específica. Neste ponto, uma camada de óxido se forma na subestrutura metálica, que então se liga quimicamente à primeira camada de porcelana opaca. Esta fusão é a base da força da restauração PFM.

Gerenciando a Expansão Térmica

O metal e a porcelana expandem e contraem em taxas diferentes quando aquecidos e resfriados. Esta propriedade é conhecida como Coeficiente de Expansão Térmica (CTE). A fase de resfriamento controlada e programada de um forno PFM é vital para gerenciar essa discrepância e evitar que a porcelana rache ou lasque sob estresse durante o resfriamento.

Criando um Ambiente de Vácuo

A maioria dos ciclos de queima é realizada sob vácuo. A bomba de vácuo do forno remove o ar da câmara de aquecimento (o mufla), o que retira o ar aprisionado das partículas de porcelana. Isso resulta em uma restauração final mais densa, forte e translúcida, livre de porosidades que enfraquecem o material e comprometem a estética.

Compreendendo os Parâmetros Críticos

O sucesso de uma restauração PFM depende da capacidade do forno de controlar impecavelmente seu ambiente interno. A falha em gerenciar esses parâmetros leva diretamente a retrabalhos caros e resultados inconsistentes.

O Risco de Temperaturas Incorretas

Mesmo pequenos desvios da temperatura alvo podem arruinar uma restauração. Se a temperatura estiver muito alta, a porcelana pode "supervitrificar", perdendo sua forma, textura superficial e detalhes anatômicos. Se estiver muito baixa, a porcelana ficará subqueimada, resultando em uma ligação química fraca e uma aparência porosa e calcária.

A Importância do Programa de Queima

Cada sistema de porcelana tem uma "receita" única — um programa de queima específico que detalha temperaturas, tempos de espera, taxas de aquecimento/resfriamento e níveis de vácuo. Um forno PFM confiável deve ser precisamente programável para seguir esses diversos cronogramas com perfeita repetibilidade.

A Necessidade de Calor Uniforme

A câmara de aquecimento do forno, conhecida como mufla, é projetada para distribuir o calor uniformemente. Pontos frios dentro da câmara causarão uma queima desigual na restauração, criando tensões internas que podem levar a fraturas muito depois de a coroa ter sido cimentada na boca do paciente.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar ou operar um forno PFM exige a compreensão de seus objetivos primários, pois diferentes características suportam diferentes resultados.

- Se o seu foco principal é consistência e confiabilidade: Priorize um forno com precisão de temperatura superior e uma mufla de alta qualidade que garanta distribuição de calor uniforme para resultados repetíveis.

- Se o seu foco principal é estética de alto nível: Garanta que o forno tenha um sistema de vácuo potente e responsivo para produzir porcelana densa e livre de vazios com translucidez de aparência natural.

- Se o seu foco principal é eficiência operacional: Procure um forno com interface amigável e capacidade de armazenar um grande número de programas personalizados, minimizando o tempo de configuração entre diferentes casos.

Em última análise, um forno PFM é o instrumento que transforma matérias-primas em uma restauração dentária durável e realista.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Propósito Primário | Fundir permanentemente porcelana ao metal para restaurações dentárias PFM |

| Parâmetros Críticos | Controle de temperatura, ambiente de vácuo, distribuição de calor uniforme |

| Benefícios Chave | Ligação química durável, apelo estético, sucesso clínico a longo prazo |

| Aplicações Comuns | Coroas dentárias, pontes e outras restaurações |

Desbloqueie a Precisão em Seu Laboratório Dentário com os Fornos PFM KINTEK

Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece aos laboratórios dentários soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Mufla, Tubo, Rotativos, Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Seja para consistência, estética de alta qualidade ou eficiência operacional, nossos fornos garantem ciclos de queima impecáveis para restaurações duráveis e realistas.

Entre em contato hoje para discutir como a KINTEK pode aprimorar o desempenho do seu laboratório e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas