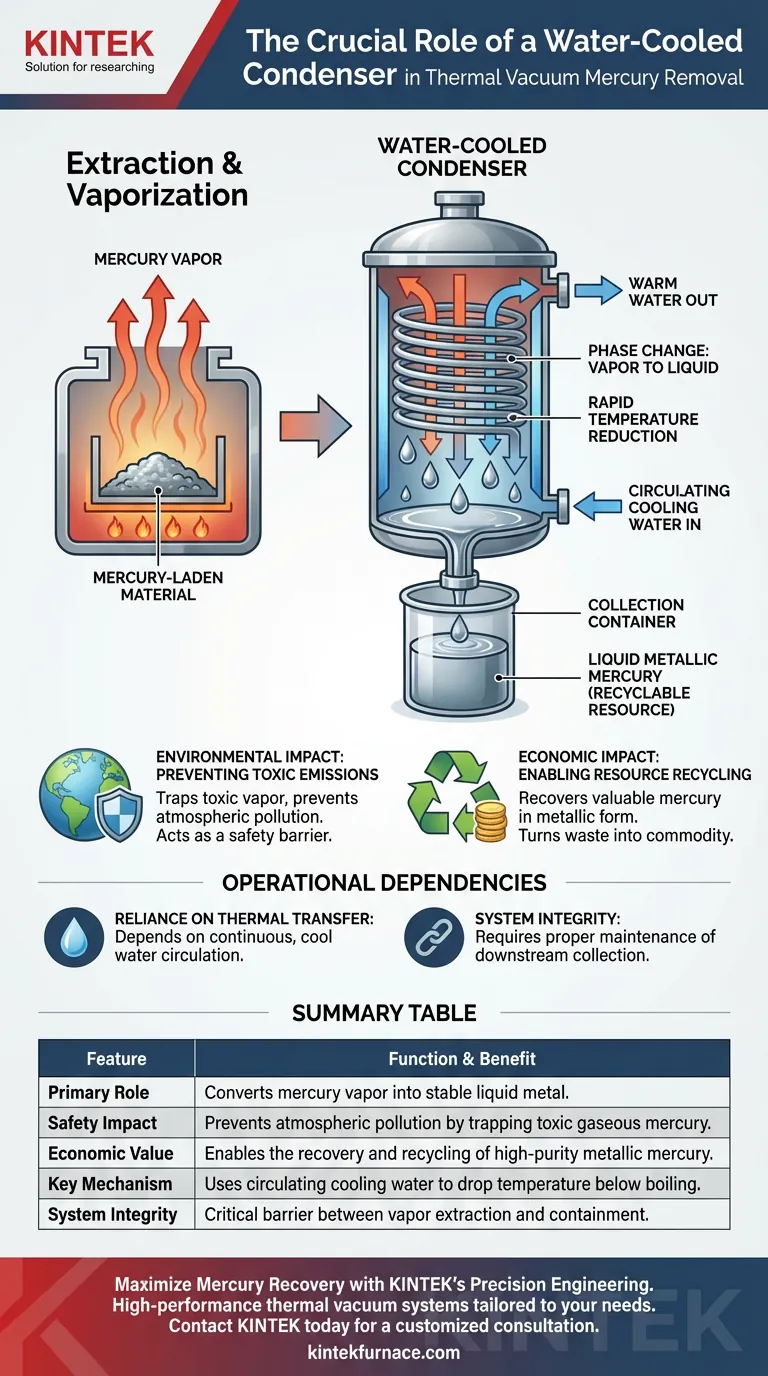

A principal função de um condensador refrigerado a água em um aparelho de remoção de mercúrio a vácuo térmico é facilitar a mudança de fase segura do mercúrio de vapor para o estado líquido. Ao circular água de resfriamento pelo sistema, o condensador reduz rapidamente a temperatura do gás carregado de mercúrio, convertendo o vapor em mercúrio líquido metálico que pode ser capturado em recipientes especializados.

Ponto Principal: Este componente serve como a junção crítica entre extração e contenção. Ele transforma vapores perigosos em um líquido estável e coletável, prevenindo simultaneamente a poluição atmosférica e permitindo a reciclagem econômica de recursos de mercúrio.

A Mecânica da Recuperação

Redução Rápida de Temperatura

O processo de vácuo térmico vaporiza o mercúrio para separá-lo de outros materiais. O condensador atua como um trocador de calor, utilizando água de resfriamento em circulação para absorver energia térmica desse fluxo de vapor.

Essa ação de resfriamento deve ser consistente e rápida. Ao baixar agressivamente a temperatura dentro do caminho do gás, o sistema força o vapor de mercúrio abaixo de seu ponto de ebulição.

Transição de Fase e Coleta

À medida que a temperatura cai, o mercúrio sofre uma mudança de fase física, condensando de um gás volátil para mercúrio líquido metálico.

Uma vez liquefeito, o mercúrio flui para recipientes de coleta designados. Essa separação física é a etapa definitiva que remove o mercúrio do fluxo do processo, isolando-o para manuseio.

Impacto Ambiental e Econômico

Prevenção de Emissões Tóxicas

Sem um condensador funcional, o vapor de mercúrio permaneceria em estado gasoso. Isso representaria um risco significativo de escapar do sistema e contaminar a atmosfera circundante.

O condensador atua como uma barreira de segurança. Ele garante que o vapor tóxico de mercúrio seja capturado e contido dentro do sistema, em vez de ser liberado como um perigo ambiental.

Possibilitando a Reciclagem de Recursos

Além da segurança, o condensador transforma um subproduto em uma mercadoria valiosa. Ao recuperar o mercúrio em sua forma líquida metálica, o aparelho permite a reciclagem de metais associados.

Isso transforma a operação de um simples processo de descarte de resíduos em um ciclo de recuperação de recursos, retendo o valor dos materiais envolvidos.

Dependências Operacionais

Dependência de Transferência Térmica

A eficiência da remoção de mercúrio depende inteiramente do meio de resfriamento. Como o sistema depende de água em circulação, qualquer interrupção no fluxo ou aumento na temperatura da água afeta diretamente as taxas de recuperação.

Integridade do Sistema

O condensador cria um ponto de coleta específico para o metal líquido. Consequentemente, os recipientes especializados downstream devem ser mantidos adequadamente para lidar com o acúmulo de mercúrio líquido pesado.

Fazendo a Escolha Certa para Seu Objetivo

Ao avaliar o desempenho de um sistema de vácuo térmico, o condensador é frequentemente o fator limitante tanto para segurança quanto para velocidade.

- Se seu foco principal é Segurança Ambiental: Priorize um design de condensador com capacidade de resfriamento redundante para garantir zero vazamento de vapor, prevenindo a liberação atmosférica.

- Se seu foco principal é Recuperação de Recursos: Garanta que a circulação de água de resfriamento seja otimizada para maximizar a taxa de condensação, permitindo o maior rendimento possível de mercúrio metálico reciclável.

A eficácia do seu condensador determina, em última análise, se o seu aparelho é um risco de contenção ou uma solução de reciclagem sustentável.

Tabela Resumo:

| Característica | Função e Benefício |

|---|---|

| Papel Principal | Converte vapor de mercúrio em metal líquido estável através de troca de calor. |

| Impacto na Segurança | Previne a poluição atmosférica ao reter mercúrio gasoso tóxico. |

| Valor Econômico | Permite a recuperação e reciclagem de mercúrio metálico de alta pureza. |

| Mecanismo Chave | Utiliza água de resfriamento em circulação para baixar rapidamente as temperaturas abaixo do ponto de ebulição. |

| Integridade do Sistema | Serve como a barreira crítica entre a extração de vapor e a contenção segura. |

Maximize a Recuperação de Mercúrio com Engenharia de Precisão da KINTEK

Garanta os mais altos padrões de segurança e eficiência de recursos para seus processos de laboratório ou industriais. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de vácuo térmico de alto desempenho, incluindo fornos Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades específicas de temperatura e contenção.

Não comprometa a segurança ambiental ou os rendimentos de recuperação. Nossa equipe de especialistas está pronta para projetar uma solução que otimize sua transferência térmica e integridade do sistema.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada

Guia Visual

Referências

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Qual é o propósito técnico da dupla selagem de matérias-primas em tubos de quartzo a vácuo? Guia de Síntese Especializada

- Por que um Controlador de Fluxo de Massa (MFC) é importante para a pesquisa de corrosão em fase gasosa? Garanta a integridade e a precisão dos dados

- Por que as prensas hidráulicas de laboratório são críticas para a peletização de FMDS? Aumentar a resistência sem calor

- Por que um cadinho de alumina é necessário para a síntese de g-C3N4? Garanta alta pureza e estabilidade na policondensação

- Quais papéis os moldes de grafite de alta pureza desempenham na SPS de sulfeto de cobre? Melhore a qualidade do seu material termelétrico

- Qual é a importância de um injetor refrigerado a água em experimentos de DTF? Garanta a Medição Precisa do Tempo de Ignição

- Quais são as funções estruturais do recipiente de vidro de quartzo de câmara dupla? Otimizar a análise de vapor de liga de magnésio

- Como um capuz de latão e um elemento de arrefecimento trabalham em conjunto? Garantindo selos experimentais confiáveis de alta temperatura