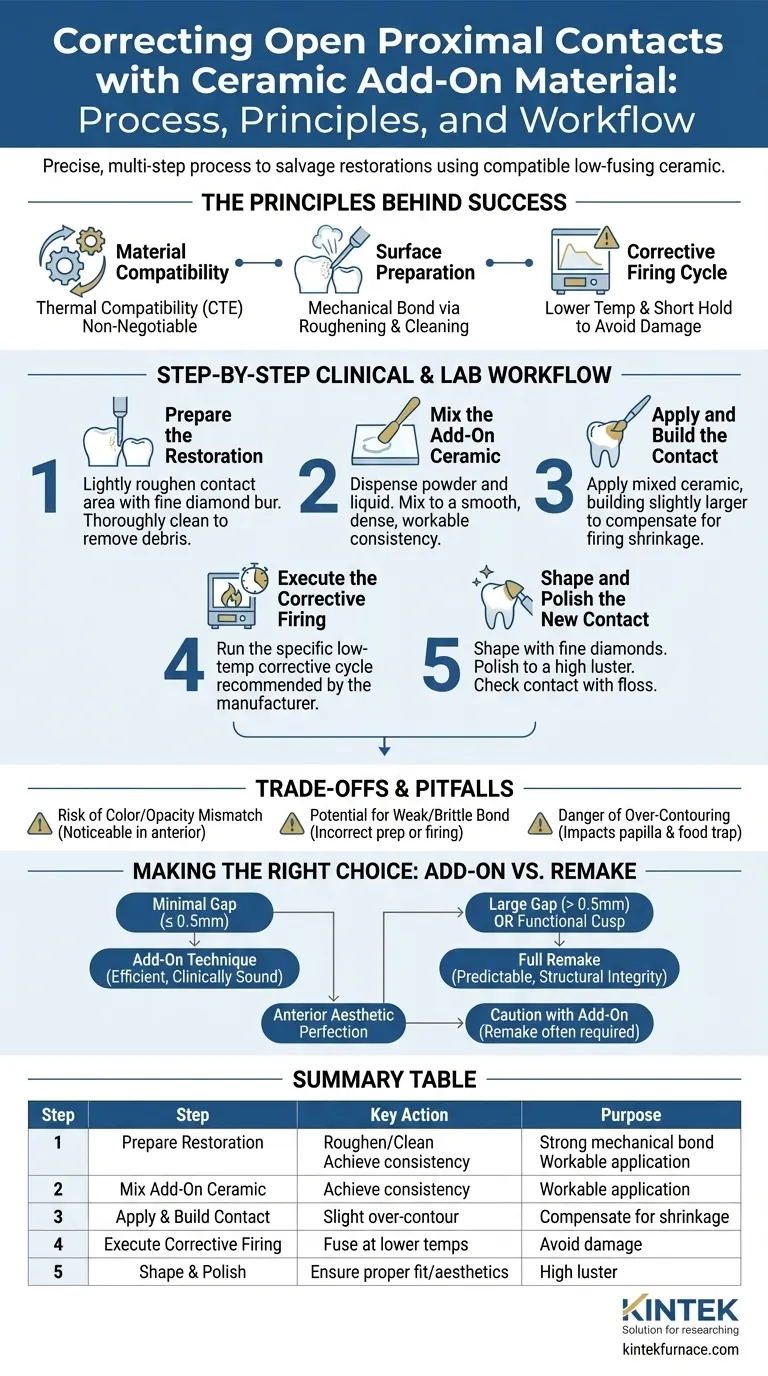

A correção de contactos proximais abertos utilizando material de adição de cerâmica é um procedimento preciso, realizado no consultório, que envolve a mistura, aplicação, queima e contorno de material cerâmico para obter contactos ideais sem atrasos no laboratório.O processo garante eficiência e precisão, permitindo que os dentistas executem todos os passos numa única consulta, tirando partido de fornos especializados como fornos de retorta em atmosfera para condições de queima óptimas.

Pontos-chave explicados:

-

Preparação do material de adição de cerâmica

- O material de adição de cerâmica é misturado com um líquido para obter uma consistência trabalhável.Este passo é fundamental para garantir que o material adere corretamente e pode ser moldado com precisão.

- A mistura deve ser homogénea para evitar inconsistências na restauração final.

-

Aplicação na área de contacto

- O material cerâmico misto é cuidadosamente aplicado na área de contacto proximal aberta.A precisão é fundamental para evitar o enchimento excessivo ou insuficiente.

- O dentista deve certificar-se de que o material se funde perfeitamente com a restauração existente para obter um aspeto e função naturais.

-

Queima da restauração

- O material aplicado é queimado num forno especializado, como um forno de retorta atmosférica que proporciona condições controladas de temperatura e atmosfera para uma ligação óptima da cerâmica.

- Os parâmetros de cozedura (tempo, temperatura e atmosfera) devem ser adaptados ao material cerâmico específico para evitar fissuras ou ligações fracas.

-

Moldagem e contorno após a cozedura

- Após a queima, o material de adição é moldado e contornado para combinar com os dentes adjacentes.Esta etapa assegura uma oclusão e uma estética corretas.

- Podem ser efectuados ajustes finos utilizando brocas dentárias ou ferramentas de polimento para obter uma superfície lisa.

-

Queima corretiva (se necessário)

- Se o acréscimo de cerâmica for aplicado a uma restauração já cristalizada, poderá ser necessária uma queima corretiva para assegurar uma integração e resistência completas.

- Este passo é opcional, mas recomendado para uma durabilidade a longo prazo.

-

Controlo de qualidade e verificações finais

- A restauração final é inspeccionada quanto ao ajuste, função e estética.Os contactos proximais adequados são verificados com fio dentário ou papel de articulação.

- Quaisquer pequenos ajustes são efectuados no consultório para garantir o conforto e a satisfação do paciente.

Este processo simplificado realça a importância da utilização de equipamento avançado como fornos de retorta em atmosfera para obter resultados fiáveis e de alta qualidade em dentisteria de restauração.

Tabela de resumo:

| Etapa | Acções-chave | Equipamento utilizado |

|---|---|---|

| Preparação | Misturar o material de adição cerâmico até obter uma consistência homogénea. | - |

| Aplicação | Aplicar o material com precisão na área de contacto. | - |

| Queima | Queima num forno especializado (por exemplo, forno de retorta atmosférica). | Fornos de retorta atmosférica |

| Modelação e contorno | Ajuste pós-queima para oclusão e estética. | Brocas dentárias, ferramentas de polimento |

| Queima corretiva | Passo opcional para uma maior durabilidade. | Fornos de retorta atmosférica |

| Controlo de qualidade | Verificar o ajuste, a função e a estética com fio dental/papel articulado. | - |

Melhore o seu fluxo de trabalho de restauração com soluções de cerâmica de precisão!

Aproveitando os avançados fornos de alta temperatura da KINTEK, incluindo

fornos de retorta em atmosfera

Com os nossos fornos de retorta, os profissionais de medicina dentária podem obter complementos cerâmicos duradouros e sem falhas numa única consulta.A nossa experiência em I&D e fabrico interno garante soluções personalizadas para as suas necessidades clínicas únicas.

Contacte-nos hoje

para explorar a forma como o nosso equipamento pode aumentar a eficiência da sua cadeira!

Produtos que poderá estar à procura:

Janelas de observação de vácuo de alta precisão para monitorização de laboratórios

Conectores de passagem de vácuo fiáveis para aplicações críticas

Elementos de aquecimento de carboneto de silício duradouros para um desempenho consistente

Válvulas de vácuo em aço inoxidável para a integridade do sistema

Sistemas MPCVD avançados para deposição de diamantes

Guia Visual

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Qual é o principal objetivo de um forno de sinterização em odontologia? Transformar Zircônia em Restaurações Dentárias Fortes

- Como um sistema de resfriamento eficiente beneficia as operações de fornos odontológicos? Aumente a Produtividade e a Qualidade no Seu Laboratório

- Quais são algumas inovações recentes em fornos para equipamentos de laboratório dentário? Aumente a eficiência com automação inteligente

- O que as inspeções de rotina de fornos odontológicos devem incluir? Garanta Restaurações Odontológicas Consistentes e de Alta Qualidade

- Qual é o processo passo a passo para fazer restaurações dentárias de porcelana? Domine a Precisão e a Estética