Em essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo usado para depositar filmes finos e sólidos em um substrato a partir de um estado gasoso. Ao contrário dos métodos puramente térmicos, o PECVD usa a energia de um plasma para impulsionar as reações químicas necessárias. Isso permite que filmes de alta qualidade sejam cultivados em temperaturas significativamente mais baixas.

O princípio central do PECVD é usar plasma para fornecer a energia para as reações químicas, em vez de depender apenas de calor elevado. Essa diferença fundamental torna possível revestir materiais sensíveis à temperatura que seriam danificados por processos de deposição tradicionais.

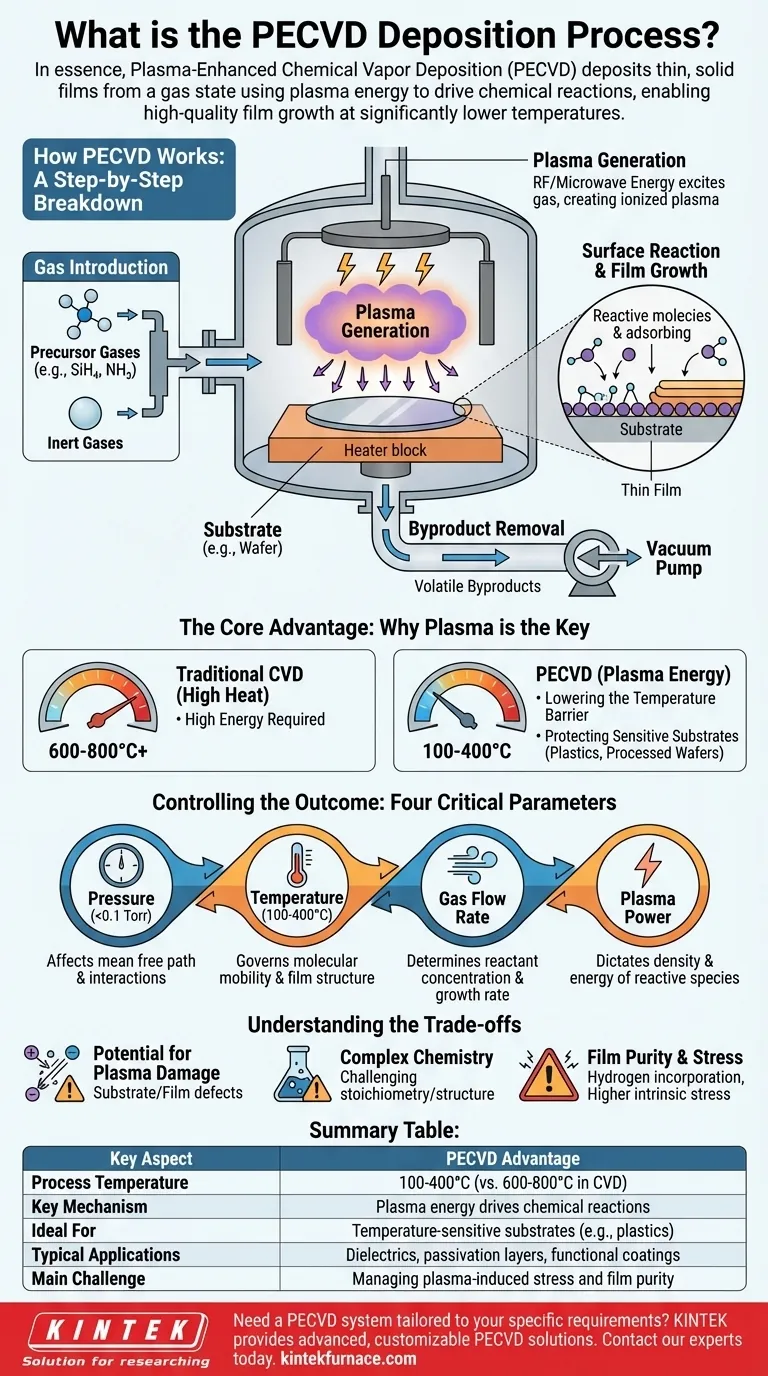

Como o PECVD Funciona: Uma Análise Detalhada

O processo PECVD ocorre dentro de uma câmara de vácuo e pode ser dividido em quatro estágios principais.

Etapa 1: Introdução de Gás

O processo começa introduzindo fluxos cuidadosamente controlados de gases precursores na câmara de vácuo. Esses gases, como silano (SiH₄) e amônia (NH₃), contêm os elementos necessários para formar o filme desejado. Gases inertes são frequentemente misturados para ajudar a gerenciar o processo.

Etapa 2: Geração de Plasma

Um campo elétrico poderoso, tipicamente usando energia de radiofrequência (RF) ou micro-ondas, é aplicado entre dois eletrodos dentro da câmara. Essa energia excita a mistura de gases, arrancando elétrons dos átomos e criando um plasma — um gás ionizado contendo uma mistura de íons, elétrons e espécies neutras altamente reativas. Isso é frequentemente visível como uma descarga luminosa característica.

Etapa 3: Reação Superficial e Crescimento do Filme

As espécies químicas reativas geradas no plasma difundem-se em direção ao substrato, que é aquecido a uma temperatura controlada e moderada. Essas moléculas ativadas adsorvem na superfície do substrato, sofrem reações químicas e se ligam à superfície, construindo a camada de filme fino camada por camada.

Etapa 4: Remoção de Subprodutos

As reações químicas na superfície criam subprodutos voláteis. Esses gases residuais são continuamente removidos da câmara pelo sistema de vácuo, garantindo um processo de deposição limpo e um filme de alta pureza.

A Vantagem Principal: Por Que o Plasma é a Chave

O uso de plasma é o que distingue o PECVD e proporciona seus principais benefícios. A energia necessária para quebrar as moléculas do gás precursor é fornecida pelo plasma, não apenas pela energia térmica.

Reduzindo a Barreira de Temperatura

Na Deposição Química a Vapor (CVD) tradicional, temperaturas de 600-800°C ou mais são frequentemente necessárias para fornecer energia suficiente para que as reações ocorram. No PECVD, o plasma fornece essa energia de ativação, permitindo que a deposição ocorra em temperaturas muito mais baixas, frequentemente na faixa de 100-400°C.

Protegendo Substratos Sensíveis

Essa temperatura de operação mais baixa é crítica. Ela permite a deposição de filmes em materiais que não suportam altas temperaturas, como plásticos, polímeros e wafers semicondutores que já passaram por etapas de processamento anteriores.

Controlando o Resultado: Os Quatro Parâmetros Críticos

As propriedades finais do filme depositado — como sua espessura, densidade e tensão — são determinadas pelo controle cuidadoso de quatro variáveis críticas do processo.

Pressão

A pressão dentro da câmara (tipicamente <0,1 Torr) afeta o "caminho livre médio" das moléculas de gás, influenciando como elas interagem antes de atingir o substrato.

Temperatura

Embora mais baixa do que no CVD, a temperatura do substrato ainda desempenha um papel crucial. Ela governa a mobilidade das moléculas na superfície, o que afeta a estrutura e a densidade finais do filme.

Taxa de Fluxo de Gás

A taxa na qual os gases precursores são fornecidos determina a concentração de reagentes disponíveis para a deposição, influenciando diretamente a taxa de crescimento e a composição química do filme.

Potência do Plasma

A quantidade de energia aplicada para gerar o plasma dita a densidade e a energia das espécies reativas. Esta é uma alavanca poderosa para ajustar a taxa de crescimento e as propriedades físicas do filme.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é isento de suas complexidades. A introdução de plasma adiciona variáveis que exigem gerenciamento cuidadoso.

Potencial de Dano por Plasma

Os íons de alta energia dentro do plasma podem bombardear a superfície do substrato. Embora isso possa ser benéfico (melhorando a densidade do filme), o bombardeio descontrolado pode criar defeitos ou danos no substrato ou no filme em crescimento.

Química Complexa

O ambiente de plasma cria uma ampla variedade de espécies reativas, tornando a química subjacente mais complexa do que em processos puramente térmicos. Isso pode, às vezes, tornar mais desafiador alcançar uma estequiometria de filme ou estrutura cristalina específica.

Pureza e Tensão do Filme

Subprodutos das reações do plasma, particularmente o hidrogênio, podem ser incorporados ao filme, afetando suas propriedades. Além disso, a menor temperatura de deposição pode levar a uma maior tensão intrínseca dentro do filme em comparação com métodos de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das suas restrições de material e das propriedades desejadas do filme.

- Se o seu foco principal é depositar em materiais sensíveis ao calor: O PECVD é uma escolha ideal, e muitas vezes a única, devido à sua natureza de baixa temperatura.

- Se o seu foco principal é a maior pureza e cristalinidade possível do filme: Você pode precisar avaliar se um processo de temperatura mais alta, como o CVD de Baixa Pressão (LPCVD), é mais adequado, desde que seu substrato possa tolerar o calor.

- Se o seu foco principal é um revestimento rápido, versátil e econômico: O PECVD oferece excelentes taxas de deposição e é amplamente utilizado para criar filmes funcionais como dielétricos e camadas de passivação na fabricação industrial.

Ao aproveitar o plasma para superar as barreiras térmicas, o PECVD oferece uma ferramenta versátil e indispensável para a engenharia de materiais moderna.

Tabela Resumo:

| Aspecto Chave | Vantagem do PECVD |

|---|---|

| Temperatura do Processo | 100-400°C (vs. 600-800°C no CVD) |

| Mecanismo Chave | Energia do plasma impulsiona reações químicas |

| Ideal Para | Substratos sensíveis à temperatura (ex: plásticos, wafers processados) |

| Aplicações Típicas | Dielétricos, camadas de passivação, revestimentos funcionais |

| Principal Desafio | Gerenciamento da tensão induzida por plasma e pureza do filme |

Precisa de um sistema PECVD adaptado às suas necessidades específicas de pesquisa ou produção? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções PECVD avançadas para diversos laboratórios. Nossas profundas capacidades de personalização garantem que seu sistema atenda precisamente às necessidades experimentais exclusivas, seja você trabalhando com substratos sensíveis ou exigindo propriedades de filme específicas. Entre em contato com nossos especialistas hoje para discutir como nosso portfólio de PECVD e fornos mais amplo pode aprimorar seus processos de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- A PECVD é direcional? Entendendo sua Vantagem de Não-Linha-de-Visada para Revestimentos Complexos

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são as vantagens do PECVD? Permite a deposição de filmes de alta qualidade em baixa temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Como funciona o processo PECVD? Permite a deposição de filmes finos de alta qualidade e baixa temperatura