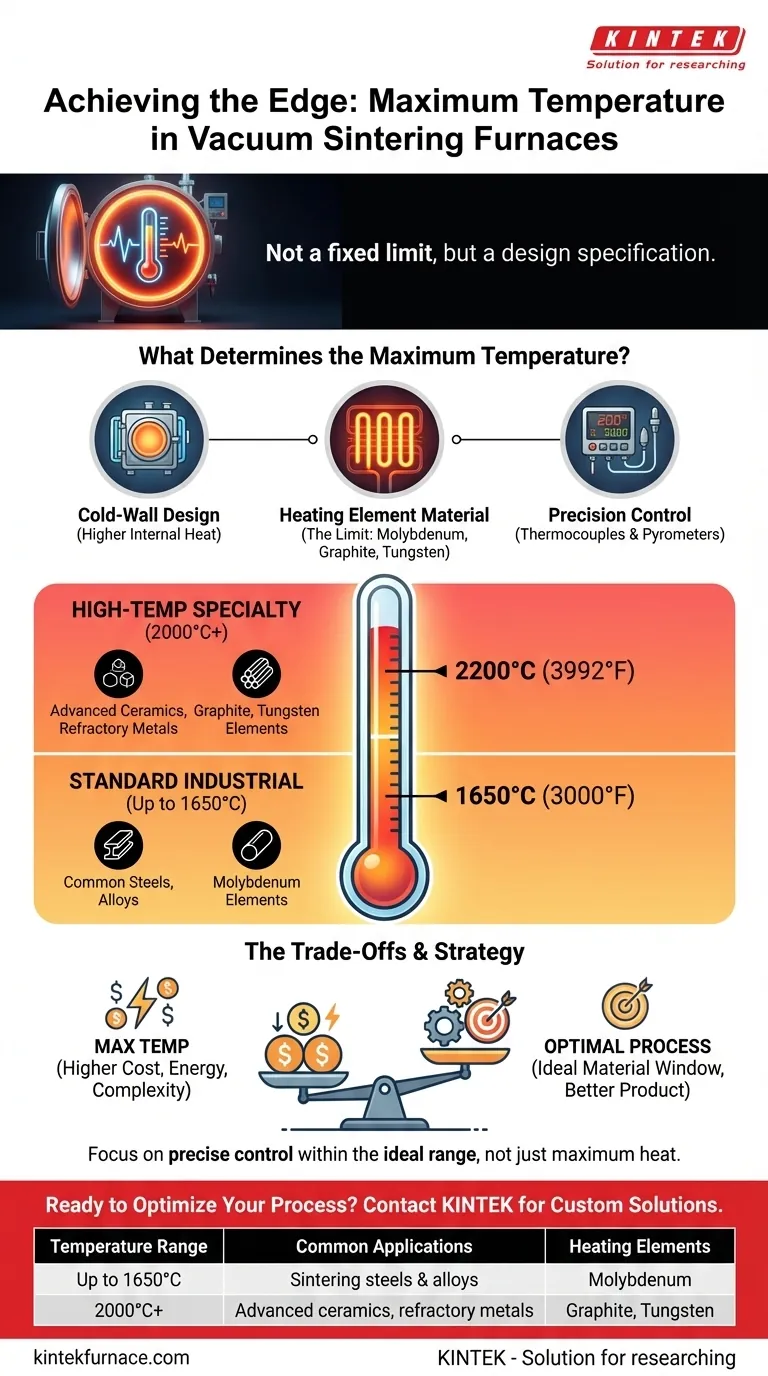

Embora alguns fornos de sinterização a vácuo de alto desempenho possam atingir temperaturas de até 2200°C (3992°F), este não é um máximo universal. A temperatura alcançável depende fundamentalmente do design específico do forno, dos materiais usados em seus elementos de aquecimento e de sua aplicação industrial pretendida. Não existe uma única "temperatura máxima", mas sim um espectro de capacidades adaptadas a diferentes processos.

A temperatura máxima de um forno de sinterização a vácuo não é um valor fixo, mas sim uma especificação chave de design. É ditada pela construção e pelos componentes do forno, o que significa que a pergunta crítica não é "quão quente ele pode ficar?", mas sim "qual faixa de temperatura meu material específico exige?"

O Que Determina a Temperatura Máxima de um Forno?

A classificação de temperatura de um forno a vácuo é o resultado de escolhas deliberadas de engenharia. Vários fatores chave trabalham juntos para definir seus limites operacionais e desempenho geral.

O Impacto do Design do Forno: Parede Fria vs. Parede Quente

O fator mais significativo é a arquitetura central do forno. Fornos de parede fria são o padrão para aplicações de alta temperatura.

Neste design, os elementos de aquecimento estão localizados dentro da câmara de vácuo, cercados por escudos térmicos. Uma camisa de resfriamento com água circulante na parte externa da parede da câmara mantém o vaso em si frio, permitindo temperaturas internas muito mais altas, ciclos de aquecimento e resfriamento mais rápidos e maior uniformidade de temperatura.

O Papel Crítico dos Elementos de Aquecimento

O material usado para os elementos de aquecimento limita diretamente a temperatura máxima do forno. O elemento deve ser capaz de suportar calor extremo sem se degradar.

Materiais comuns incluem:

- Molibdênio: Usado para temperaturas geralmente de até 1650°C (3000°F).

- Grafite ou Tungstênio: Necessários para aplicações de temperatura mais alta, permitindo que os fornos operem de forma confiável a 2000°C (3632°F) e além.

Sistemas de Controle e Medição de Temperatura

Para operar nesses extremos, os fornos exigem sistemas de controle sofisticados. Uma combinação de termopares blindados (para faixas mais baixas) e pirômetros de fibra óptica (para faixas altas) é usada para medir continuamente a temperatura.

Esses dados são enviados a um controlador inteligente que ajusta a fonte de alimentação, garantindo que a temperatura siga precisamente o perfil de aquecimento programado com uma uniformidade frequentemente dentro de +/- 5°C.

Compreendendo as Faixas de Temperatura Comuns

Fornos a vácuo são tipicamente oferecidos em diferentes séries, cada uma projetada para uma classe específica de materiais e processos.

Fornos Industriais Padrão (Até 1650°C)

A maioria das aplicações industriais, incluindo a sinterização de muitos metais e ligas, enquadra-se nesta faixa. Os fornos estão comumente disponíveis com temperaturas máximas de 1315°C (2400°F) ou 1650°C (3000°F).

Fornos Especiais de Alta Temperatura (2000°C+)

Atingir temperaturas de 2000°C, 2200°C ou até mais requer um forno especializado. Essas unidades usam elementos de grafite ou tungstênio e são reservadas para o processamento de materiais avançados.

As aplicações incluem a sinterização de cerâmicas não óxidas, metais refratários como tungstênio e a criação de outros componentes de alta pureza e alto desempenho.

Compreendendo as Compensações (Trade-offs)

Buscar a temperatura máxima mais alta possível acarreta compensações significativas que são cruciais de se considerar.

Custo e Complexidade Crescentes

Classificações de temperatura mais altas exigem materiais mais exóticos e caros para elementos de aquecimento, isolamento e estruturas internas. Isso aumenta substancialmente tanto o preço de compra inicial quanto os custos de manutenção a longo prazo do forno.

Maior Consumo de Energia

A energia necessária para atingir e manter temperaturas acima de 2000°C é significativamente maior do que para fornos de faixa padrão. Isso se traduz diretamente em custos operacionais mais altos e maiores requisitos de infraestrutura.

Otimização do Processo vs. Temperatura Máxima

O objetivo da sinterização é alcançar propriedades ideais do material, o que raramente ocorre na temperatura máxima absoluta que um forno pode produzir. Usar calor excessivo pode ser prejudicial ao produto final. O foco deve ser no controle preciso dentro da janela de processamento ideal do material.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um forno é sobre adequar suas capacidades aos seus objetivos específicos de processo.

- Se seu foco principal é a sinterização de aços e ligas comuns: Um forno com temperatura máxima em torno de 1315°C a 1650°C é tipicamente suficiente e mais econômico.

- Se seu foco principal é o processamento de cerâmicas avançadas ou metais refratários: Você precisará de um forno de alta temperatura especializado capaz de atingir 2000°C ou mais, provavelmente com elementos de grafite.

- Se seu foco principal é a pureza e consistência do processo: Priorize um forno de parede fria com um sistema de controle digital avançado para garantir baixa contaminação e excelente uniformidade de temperatura.

Em última análise, o objetivo não é encontrar o forno com a temperatura mais alta possível, mas sim aquele com a faixa e o controle precisos que seu material específico requer.

Tabela de Resumo:

| Faixa de Temperatura | Aplicações Comuns | Elementos de Aquecimento |

|---|---|---|

| Até 1650°C | Sinterização de aços e ligas comuns | Molibdênio |

| 2000°C e acima | Processamento de cerâmicas avançadas, metais refratários | Grafite, Tungstênio |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Crisol, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos controle de temperatura e desempenho precisos para seus materiais e processos específicos. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio