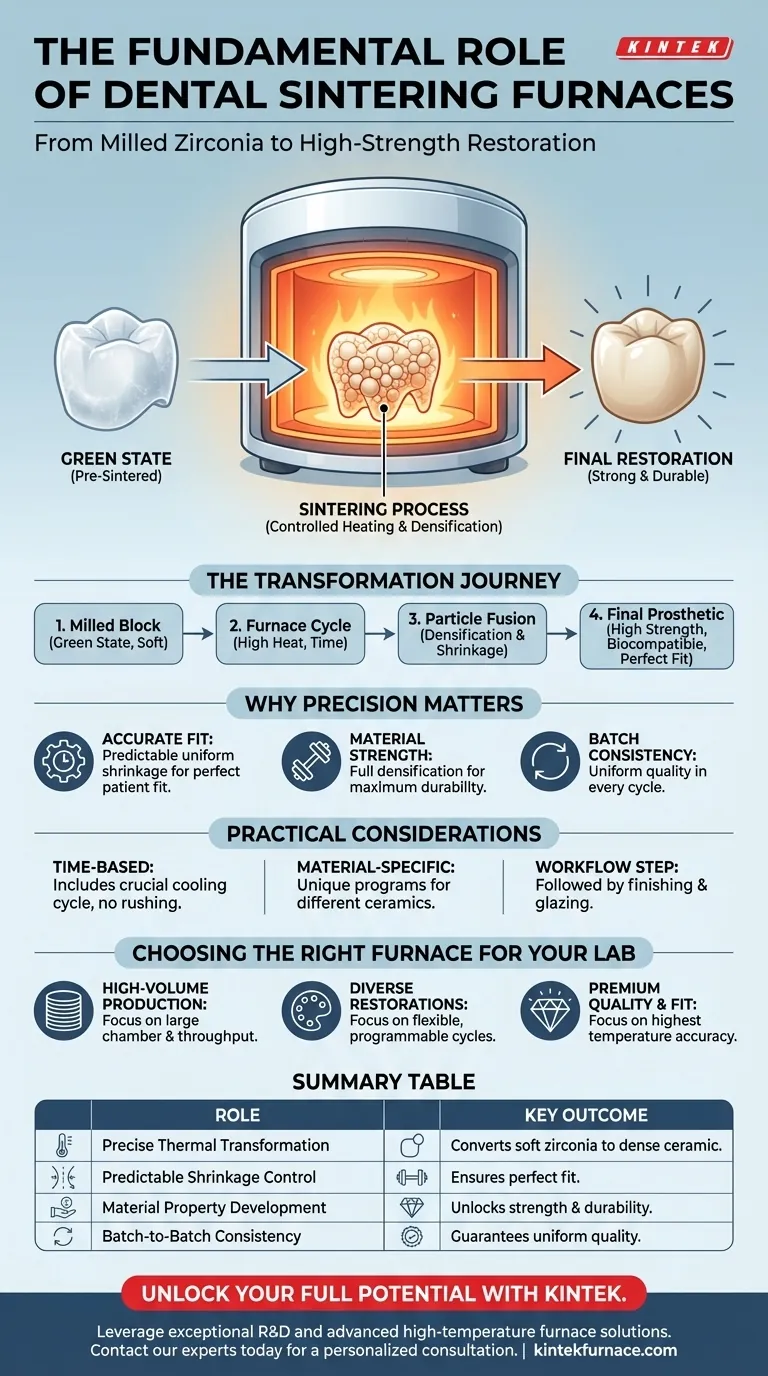

Na sua essência, um forno de sinterização dentária é um forno de alta precisão que transforma uma forma cerâmica frágil e fresada numa restauração dentária final e incrivelmente durável. Isto é conseguido através de um processo de aquecimento controlado chamado sinterização, que funde as partículas cerâmicas para atingir a densidade, resistência e estabilidade finais do material.

O papel fundamental de um forno de sinterização não é apenas aquecer um material, mas gerir precisamente uma transformação crítica do material. É o passo essencial que converte uma pré-forma calcária e sobredimensionada numa coroa, ponte ou estrutura final forte, biocompatível e perfeitamente ajustada.

Do Bloco Fresado à Prótese Final

A jornada de uma restauração cerâmica moderna, como uma feita de zircónia, depende inteiramente do processo de sinterização. É no forno que o potencial do material é plenamente realizado.

O Ponto de Partida: Um Estado "Verde" Pré-Sinterizado

Uma restauração começa como um design digital que é fresado a partir de um bloco de zircónia. Nesta fase, o material está num estado pré-sinterizado ou "verde", que é suficientemente macio para ser fresado facilmente, mas carece de qualquer resistência significativa.

A Transformação da Sinterização

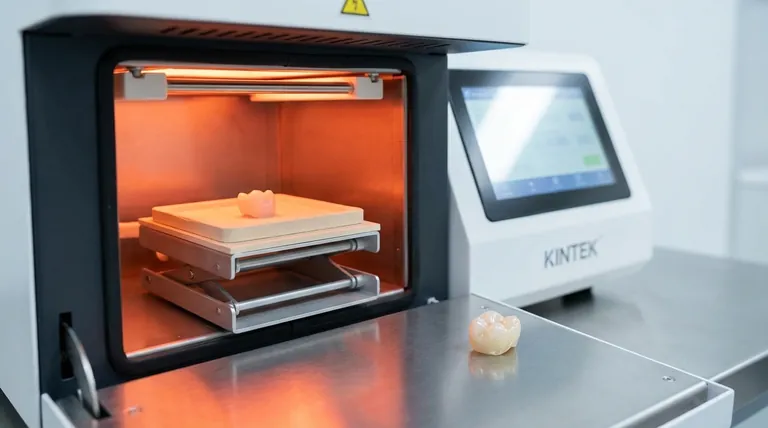

A restauração fresada é colocada no forno, que executa um programa de aquecimento altamente específico. Este ciclo envolve rampas de temperatura e patamares precisos, atingindo frequentemente temperaturas muito elevadas.

Este calor controlado faz com que as partículas cerâmicas individuais se liguem e fundam. Este processo elimina a porosidade, fazendo com que o material encolha e se densifique significativamente.

O Resultado Final: Resistência e Estabilidade

Através desta densificação e cristalização, a restauração ganha a sua excecional resistência final, biocompatibilidade e durabilidade. A pré-forma macia e semelhante a giz é transformada numa cerâmica sólida capaz de suportar as imensas forças da mastigação.

Porquê a Precisão é o Fator Determinante

A qualidade de um forno de sinterização é medida pela sua precisão. Um aquecimento impreciso ou inconsistente pode arruinar uma restauração, desperdiçando tempo e materiais.

Garantir um Ajuste Preciso

O processo de sinterização envolve um encolhimento previsível. O software de design dentário tem em conta este encolhimento, mas depende do forno para executar o ciclo perfeitamente. O controlo preciso da temperatura garante que este encolhimento é uniforme e correto, resultando numa restauração que se ajusta perfeitamente ao paciente.

Garantir a Resistência do Material

As propriedades finais da cerâmica estão diretamente ligadas ao ciclo de sinterização. Se a temperatura for demasiado baixa ou o tempo de patamar demasiado curto, o material não se densificará completamente, resultando numa restauração fraca e pouco fiável.

Alcançar Consistência Lote a Lote

Para um laboratório dentário, a consistência é fundamental. Um forno de alta qualidade com controlo preciso da atmosfera e da temperatura garante que cada restauração num lote, e cada lote ao longo do tempo, atinge o mesmo elevado padrão de qualidade.

Compreender as Considerações Práticas

Embora essencial, o processo de sinterização tem fatores operacionais que devem ser geridos para um fluxo de trabalho bem-sucedido.

A Sinterização é um Processo Baseado no Tempo

Os ciclos de aquecimento, patamar e, especialmente, de arrefecimento levam um tempo considerável. Não é um processo instantâneo e deve ser tido em conta no planeamento da produção do laboratório. A pressa no arrefecimento pode causar choque térmico e rachar a restauração.

Materiais Diferentes Requerem Programas Diferentes

Nem todas as cerâmicas são iguais. Diferentes tipos de zircónia e outras cerâmicas de alta resistência requerem programas de sinterização únicos, especificados pelo fabricante. Um forno versátil deve ser capaz de executar com precisão estes diferentes perfis de temperatura.

É Um Passo Num Fluxo de Trabalho Maior

A sinterização é um passo intermédio crítico. Após a conclusão do ciclo e o arrefecimento completo da restauração, esta ainda deve passar pelo acabamento final, coloração, vitrificação e polimento para atingir o resultado estético desejado.

Fazer a Escolha Certa para o Seu Laboratório

A importância do forno significa que a escolha impacta diretamente a produção, a qualidade e as capacidades do seu laboratório.

- Se o seu foco principal é a produção de alto volume: Precisa de um forno com uma câmara grande e fiabilidade comprovada para garantir um rendimento consistente e tempo de inatividade mínimo.

- Se o seu foco principal é oferecer restaurações diversas: Precisa de um forno com ciclos flexíveis e programáveis pelo utilizador para lidar com os requisitos específicos de vários materiais de zircónia e cerâmica.

- Se o seu foco principal é a qualidade e o ajuste premium: Precisa de um forno com o controlo de temperatura e a distribuição de calor mais precisos para garantir um encolhimento previsível e a máxima resistência do material.

Em última análise, o forno de sinterização é o guardião final da qualidade, responsável por desbloquear todo o potencial clínico das cerâmicas dentárias modernas.

Tabela Resumo:

| Papel do Forno de Sinterização | Resultado Chave |

|---|---|

| Transformação Térmica Precisa | Converte zircónia fresada macia em cerâmica densa e de alta resistência. |

| Controlo Previsível do Encolhimento | Garante que a restauração final se ajusta perfeitamente à preparação do paciente. |

| Desenvolvimento de Propriedades do Material | Desbloqueia toda a resistência, biocompatibilidade e durabilidade da cerâmica. |

| Consistência Lote a Lote | Garante qualidade uniforme para cada coroa, ponte ou estrutura produzida. |

Pronto para desbloquear todo o potencial das suas cerâmicas dentárias?

A reputação do seu laboratório depende da precisão e fiabilidade do seu processo de sinterização. Na KINTEK, aproveitamos P&D excecional e fabrico interno para fornecer aos laboratórios dentários soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos de produção exclusivos - quer se concentre na produção de alto volume, compatibilidade de materiais diversos ou resultados estéticos premium.

Vamos discutir como um forno KINTEK pode tornar-se o núcleo fiável do seu fluxo de trabalho de produção. Contacte os nossos especialistas hoje mesmo para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas