Em sua essência, um forno de queima de porcelana é um forno especializado de alta temperatura usado em laboratórios dentários. Sua função principal é aplicar calor de forma precisamente controlada aos materiais cerâmicos dentários, transformando-os de um estado frágil e semelhante a pó em uma restauração final dura, densa e esteticamente agradável, como uma coroa, faceta ou ponte.

Um forno de porcelana não é meramente um dispositivo de aquecimento; é um instrumento de precisão projetado para controlar a transformação química e física das partículas de cerâmica. Ele as funde em uma estrutura sólida e não porosa com força, cor e longevidade previsíveis.

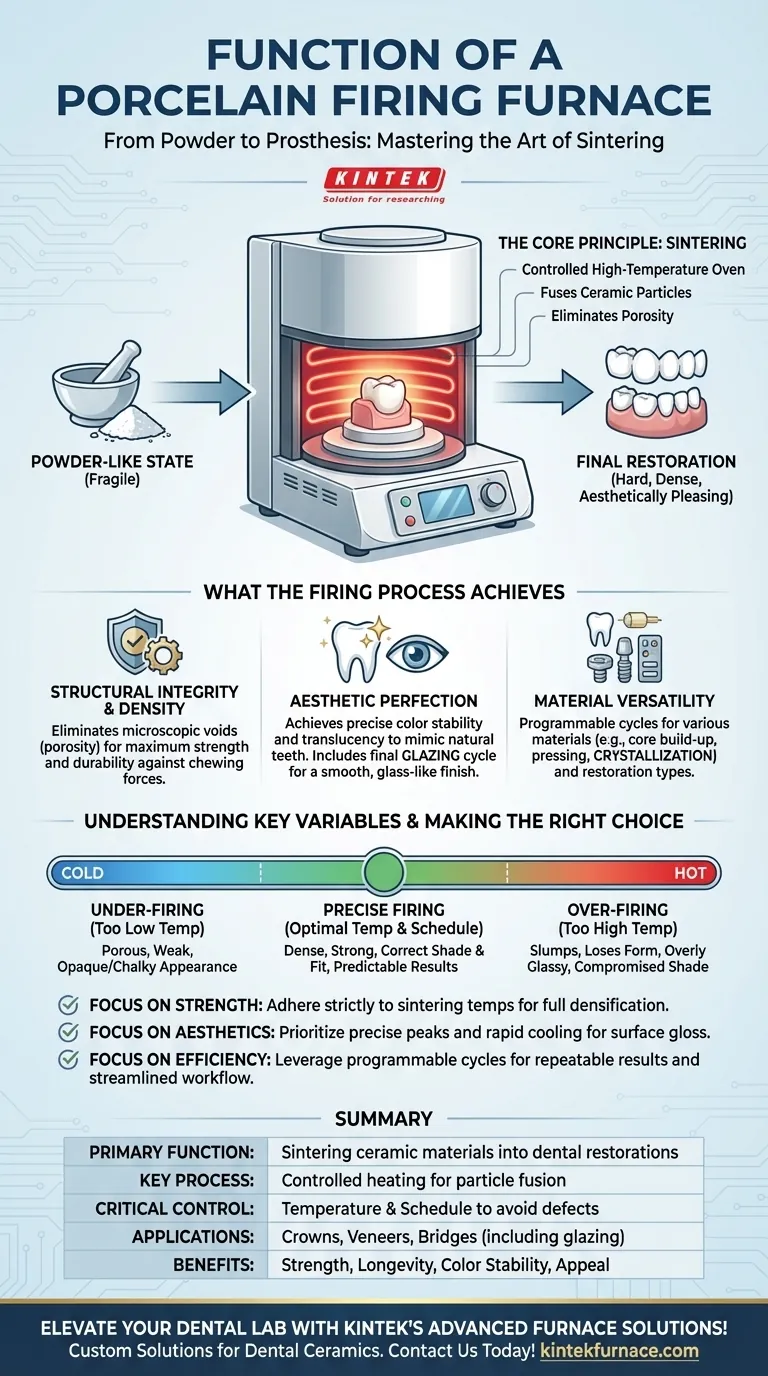

O Princípio Central: Do Pó à Prótese

O propósito fundamental do forno é executar um processo chamado sinterização. Isso envolve aquecer um material cerâmico compactado a uma alta temperatura — mas abaixo do seu ponto de fusão — para ligar as suas partículas.

A Câmara de Queima

A unidade principal do forno é a sua câmara de queima refratária. É aqui que as restaurações dentárias inacabadas são colocadas para processamento.

As restaurações são cuidadosamente posicionadas em suportes cerâmicos ou metálicos, como pinos, malhas ou bases de queima, para garantir que sejam mantidas firmemente e que o calor circule uniformemente ao seu redor.

O Processo de Sinterização

Uma vez que a câmara é fechada, o forno inicia um ciclo de queima controlado. A temperatura é aumentada gradualmente para um nível específico e depois mantida por um período predeterminado.

Este ciclo térmico preciso permite que as partículas cerâmicas se fundam, eliminando lacunas e vazios. Isso alcança uma distribuição de calor adequada e impulsiona as mudanças químicas e físicas desejadas no material.

Operação Mecânica

Para garantir um aquecimento uniforme, bobinas de aquecimento são tipicamente dispostas concentricamente ao redor da restauração dentro da câmara.

Um mecanismo acionado por motor fornece uma vedação perfeita, elevando a plataforma de queima para dentro da câmara ou baixando a carcaça superior sobre a plataforma, criando um ambiente térmico estável.

O Que o Processo de Queima Alcança

O ambiente controlado criado pelo forno é essencial para produzir uma restauração dentária clinicamente aceitável. Os resultados impactam diretamente tanto a função quanto a aparência do produto final.

Integridade Estrutural e Densidade

O objetivo principal da queima é conferir força à cerâmica. O processo elimina a porosidade, ou vazios microscópicos, que são pontos fracos no material.

Ao criar uma estrutura densa e endurecida, o forno garante que a restauração final terá a durabilidade e a longevidade necessárias para suportar as forças da mastigação.

Perfeição Estética

A queima adequada é fundamental para alcançar a estabilidade de cor e a translucidez desejadas da porcelana, permitindo que ela imite um dente natural.

Muitas restaurações passam por um ciclo final de vitrificação (glazing). Isso envolve uma queima rápida a alta temperatura que cria uma superfície lisa, semelhante a vidro, adicionando um polimento estético final e tornando a restauração mais resistente a manchas.

Versatilidade do Material

Fornos modernos são altamente adaptáveis. Eles vêm com ciclos de queima programáveis e perfis predefinidos adaptados às necessidades específicas de diferentes materiais e tipos de restauração.

Os técnicos podem selecionar programas específicos para tarefas como acúmulo de porcelana de núcleo, prensagem de materiais totalmente cerâmicos, vitrificação superficial ou a cristalização exigida por certas cerâmicas avançadas.

Compreendendo as Variáveis Chave

O sucesso de uma restauração depende inteiramente da precisão do ciclo de queima. Pequenos desvios podem levar a falhas completas, tornando essencial uma compreensão profunda das variáveis.

O Papel Crítico da Temperatura

Usar uma temperatura muito baixa resultará em queima insuficiente (under-firing). A restauração será porosa, fraca e poderá parecer opaca ou esbranquiçada.

Inversamente, uma temperatura muito alta causa queima excessiva (over-firing). Isso pode fazer com que a porcelana ceda, perca sua forma anatômica e pareça excessivamente vítrea ou translúcida, muitas vezes comprometendo a tonalidade e o ajuste.

A Importância dos Cronogramas de Queima

Diferentes materiais cerâmicos possuem composições químicas exclusivas que exigem taxas de aquecimento, tempos de permanência e períodos de resfriamento específicos.

Usar o programa errado — por exemplo, um ciclo de vitrificação para uma fase de sinterização — não conseguirá atingir as propriedades de material necessárias e estragará a restauração. A estrita adesão às especificações do fabricante não é opcional.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar este conhecimento requer casar a capacidade do forno com o resultado específico que você precisa alcançar para cada restauração.

- Se o seu foco principal for força e densidade (por exemplo, um núcleo de zircônia): Siga estritamente a temperatura de sinterização e os tempos de permanência especificados pelo fabricante do material para garantir a densificação completa.

- Se o seu foco principal for estética (por exemplo, estratificação ou vitrificação final): Priorize picos de temperatura precisos e ciclos de resfriamento rápidos para alcançar um brilho superficial sem alterar a estrutura subjacente ou a cor.

- Se o seu foco principal for eficiência (por exemplo, um laboratório de alto volume): Aproveite os ciclos programáveis e predefinidos do forno para garantir resultados repetíveis, minimizar o erro do usuário e otimizar o fluxo de trabalho.

Em última análise, dominar o forno de porcelana é controlar um processo transformador para alcançar resultados previsíveis e de alta qualidade todas as vezes.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Sinterizar materiais cerâmicos para transformar pó em restaurações dentárias duras e densas |

| Processo Chave | Ciclos de aquecimento controlados para fusão de partículas, eliminando a porosidade |

| Controle de Temperatura | Gerenciamento preciso para evitar queima insuficiente (fraqueza) ou queima excessiva (deformação) |

| Aplicações | Coroas, facetas, pontes; inclui ciclos de vitrificação e cristalização |

| Benefícios | Força aprimorada, longevidade, estabilidade de cor e apelo estético |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere, e Sistemas CVD/PECVD, adaptados para cerâmicas dentárias. Nossa profunda personalização garante que suas necessidades experimentais exclusivas sejam atendidas. Contate-nos hoje para discutir como nossa experiência pode transformar seus processos de restauração e fornecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade