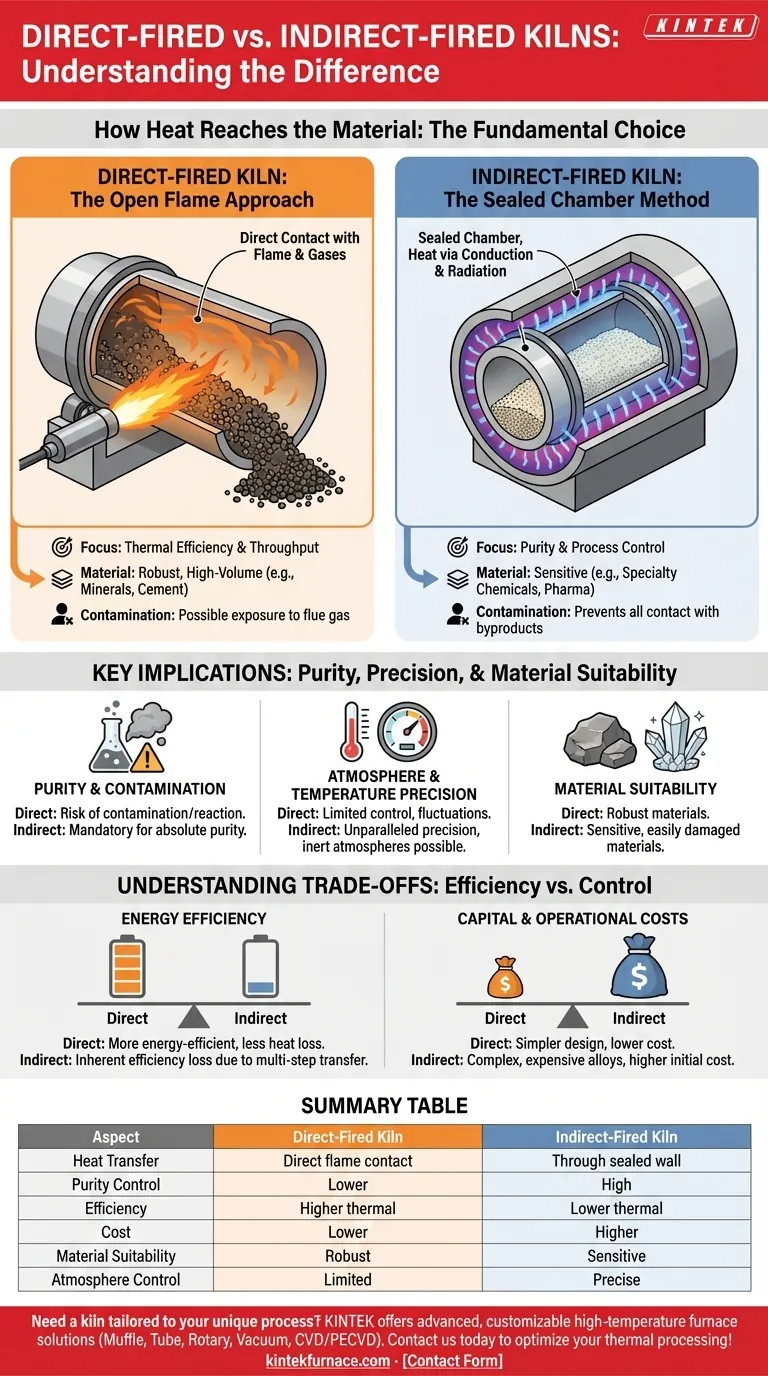

No seu cerne, a diferença entre um forno de queima direta e um forno de queima indireta reside inteiramente em como o calor atinge o material que está sendo processado. Em um forno de queima direta, o material está em contato direto com a chama e seus gases de combustão. Em contraste, um forno de queima indireta aquece o material dentro de uma câmara selada a partir do exterior, impedindo qualquer contato com os subprodutos da combustão.

A escolha não é sobre qual forno é "melhor", mas qual é o correto para a tarefa específica. Fornos de queima direta priorizam a eficiência térmica e a capacidade de produção para materiais robustos, enquanto fornos de queima indireta são projetados para pureza e controle de processo com materiais sensíveis.

Como o calor é transferido: A Diferença Fundamental

Compreender o mecanismo de transferência de calor é a chave para selecionar a tecnologia certa. Os dois designs servem a propósitos fundamentalmente diferentes com base neste único princípio.

Fornos de Queima Direta: A Abordagem de Chama Aberta

Em um sistema de queima direta, um queimador injeta uma chama e gases de combustão quentes diretamente no tambor rotativo do forno. Esses gases fluem através do tambor, misturando-se e aquecendo o material por contato direto.

Este método é altamente eficiente, pois o calor é aplicado diretamente na fonte. É ideal para processar materiais que não são quimicamente alterados ou contaminados pela exposição a gases de combustão.

Fornos de Queima Indireta: O Método da Câmara Selada

Um forno de queima indireta isola o material dentro de um tambor rotativo selado. Todo este tambor é então fechado dentro de um forno maior ou uma cobertura de aquecimento externa.

O combustível é queimado fora do tambor de processamento, aquecendo sua carcaça. O calor é então transferido através da parede do tambor para o material interno via condução e radiação. Este design evita completamente a contaminação.

Implicações Chave para o Seu Processo

O método de aquecimento cria uma cascata de consequências que impactam diretamente o produto final, o controle do processo e a adequação do material.

Controle de Pureza e Contaminação

Este é o fator decisivo mais crítico. Como a queima direta expõe o material aos gases de escape, pode introduzir contaminantes e causar reações químicas indesejadas.

Para aplicações em produtos químicos especiais, processamento de alimentos ou produtos farmacêuticos, onde a pureza do produto é inegociável, um forno de queima indireta é a única opção viável.

Atmosfera e Precisão de Temperatura

Fornos indiretos fornecem controle incomparável sobre o ambiente de processamento. Como o tambor é selado, uma atmosfera específica—como um gás inerte como nitrogênio—pode ser introduzida para prevenir a oxidação ou facilitar uma reação específica.

Este design selado também permite uma gestão de temperatura mais uniforme e precisa, pois não há flutuações do fluxo direto de gases de combustão.

Adequação do Material

A escolha é ditada pela tolerância do material.

Fornos de queima direta são os cavalos de batalha para materiais robustos de alto volume, como minerais, cimento e certos minérios, onde o contato direto com os gases de escape não tem efeito negativo no produto final.

Fornos de queima indireta são essenciais para materiais sensíveis que poderiam ser danificados, alterados ou contaminados. Isso inclui produtos químicos finos, produtos à base de carbono e qualquer material que exija processamento em um ambiente inerte.

Compreendendo as Trocas: Eficiência vs. Controle

A seleção de um forno exige equilibrar os requisitos do processo com as realidades operacionais, como custo e consumo de energia.

Eficiência Energética

Fornos de queima direta são geralmente mais eficientes em termos energéticos. Ao aplicar calor diretamente ao material, menos energia é perdida para o ambiente circundante.

Fornos de queima indireta têm uma perda de eficiência inerente. O calor deve primeiro ser transferido para o forno externo, depois através da parede espessa do forno, e finalmente para o material. Este processo de várias etapas resulta em menor eficiência térmica geral.

Custos de Capital e Operacionais

Sistemas de queima direta são tipicamente mais simples em design e menos caros para fabricar e instalar. Sua construção direta leva a um menor investimento de capital.

Fornos de queima indireta são mais complexos. Eles exigem um invólucro secundário (o forno) e frequentemente usam ligas metálicas caras de alta temperatura para o tambor selado, a fim de garantir durabilidade e transferência de calor eficaz, o que leva a custos iniciais mais elevados.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão depende inteiramente dos requisitos inegociáveis do seu material e processo.

- Se seu foco principal é alta capacidade de produção e eficiência de custo: Um forno de queima direta é a escolha superior, desde que seu material não seja sensível aos gases de combustão.

- Se seu foco principal é a pureza absoluta do produto e evitar contaminação: Um forno de queima indireta é obrigatório para isolar seu material dos subprodutos da combustão.

- Se seu foco principal é o controle preciso da atmosfera ou temperatura: Selecione um forno de queima indireta por sua capacidade de gerenciar o ambiente de processamento interno com precisão exata.

Ao compreender esta distinção fundamental, você pode selecionar a ferramenta de processamento térmico precisa que se alinha tanto com seus requisitos técnicos quanto com seus objetivos financeiros.

Tabela Resumo:

| Aspecto | Forno de Queima Direta | Forno de Queima Indireta |

|---|---|---|

| Transferência de Calor | Contato direto com chama e gases | Calor através da parede da câmara selada |

| Controle de Pureza | Menor; exposição a gases de combustão | Alto; sem contaminação por gases |

| Eficiência | Maior eficiência térmica | Menor eficiência térmica |

| Custo | Menores custos de capital e operacionais | Maiores custos de capital e operacionais |

| Adequação do Material | Materiais robustos (ex: minerais, cimento) | Materiais sensíveis (ex: produtos químicos, farmacêuticos) |

| Controle de Atmosfera | Controle limitado | Controle preciso com gases inertes |

Precisa de um forno adaptado ao seu processo exclusivo? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Se você prioriza pureza, eficiência ou manuseio específico de materiais, nossos especialistas estão prontos para ajudar. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas