Em resumo, o equilíbrio desejado em um elemento de aquecimento é uma resistência moderada. Essa resistência deve ser alta o suficiente para gerar calor significativo através da oposição ao fluxo de elétrons, mas baixa o suficiente para permitir que uma corrente elétrica substancial passe por ela a partir da fonte de energia.

O princípio central é que o calor máximo não é um produto da resistência máxima. Em vez disso, é o resultado da otimização da relação entre resistência e corrente. Aumentar a resistência demais sufoca a corrente, diminuindo a produção de calor, enquanto pouca resistência cria um quase-curto-circuito que é ineficiente e inseguro.

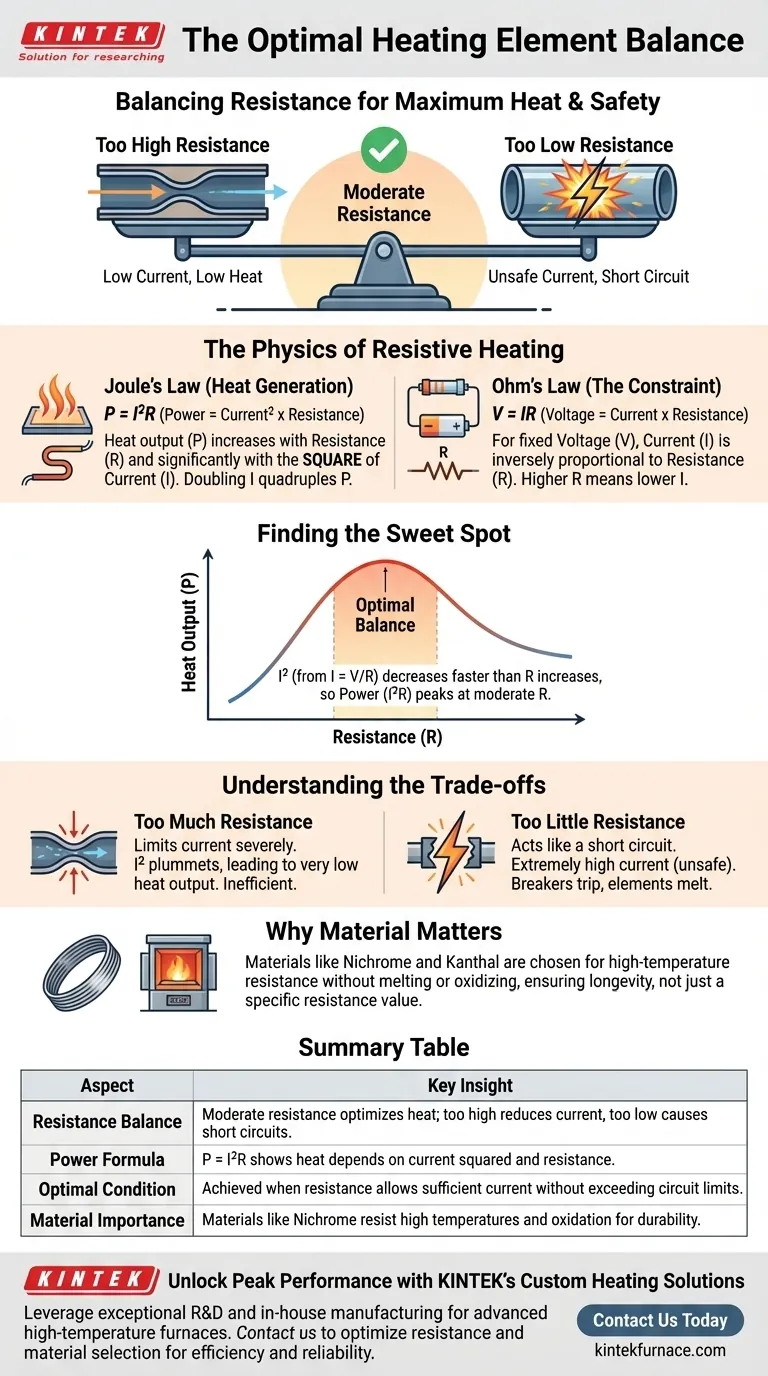

A Física do Aquecimento Resistivo

Para entender a necessidade desse equilíbrio, devemos analisar as duas leis fundamentais que regem o circuito: a Lei de Joule do aquecimento e a Lei de Ohm. Esses dois princípios trabalham em oposição, criando um "ponto ideal" para a geração de calor.

Potência, Corrente e Resistência (P = I²R)

A quantidade de calor que um elemento resistivo gera é definida por sua potência de saída. Isso é calculado com a fórmula P = I²R, onde P é potência (calor), I é corrente e R é resistência.

Esta fórmula mostra que a potência aumenta tanto com a resistência quanto com o quadrado da corrente. Isso destaca a importância crítica da corrente; dobrar a corrente quadruplica a produção de calor.

O Papel da Tensão e da Corrente (V = IR)

A Lei de Ohm, V = IR, introduz o fator de equilíbrio. Ela afirma que para uma tensão fixa (V) – como a de uma tomada padrão – a corrente (I) é inversamente proporcional à resistência (R).

Em outras palavras, se você aumentar a resistência do elemento, diminuirá a corrente que pode fluir através dele.

Encontrando o Equilíbrio Ótimo

Quando combinamos essas duas leis, a compensação se torna clara. À medida que você aumenta a resistência de um elemento de aquecimento:

- O termo R na fórmula de potência (P = I²R) aumenta, o que trabalha para aumentar o calor.

- O termo I na fórmula de potência diminui (já que I = V/R), o que trabalha para diminuir o calor.

Como o termo da corrente é elevado ao quadrado (I²), sua diminuição tem um impacto muito mais dramático do que o aumento linear da resistência. A maior produção de calor é, portanto, alcançada em um nível de resistência moderado, onde a combinação de R e I² está no seu pico.

Compreendendo as Compensações

Projetar um elemento de aquecimento é um exercício para evitar dois extremos improdutivos. Ir longe demais em qualquer direção resulta em baixo desempenho.

O Problema do Excesso de Resistência

É um equívoco comum pensar que mais resistência sempre significa mais calor. Se a resistência for excessivamente alta, ela limitará severamente a corrente que flui pelo circuito.

A queda resultante na corrente é tão significativa que o termo I² na fórmula de potência despenca, levando a uma produção de energia geral muito baixa. O elemento pode ficar ligeiramente quente, mas não produzirá o calor intenso necessário para sua aplicação.

O Problema da Pouca Resistência

Um elemento com resistência quase zero age como um fio simples, aproximando-se de um curto-circuito. De acordo com a Lei de Ohm, isso permitirá que um nível de corrente extremamente alto e inseguro flua.

Embora a fórmula de potência possa sugerir que isso geraria imenso calor, o sistema falha. O disjuntor do circuito disparará, um fusível queimará, ou o próprio elemento pode derreter quase instantaneamente. Ele não pode converter de forma sustentável a energia elétrica em energia térmica útil.

Por Que a Escolha do Material Importa

Além de um valor de resistência específico, o material em si é crítico. Materiais como Nichrome ou Kanthal são escolhidos não apenas por sua resistividade, mas porque são projetados para suportar temperaturas muito altas sem derreter ou oxidar (enferrujar), garantindo uma vida útil longa e estável.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a resistência certa é sobre combinar o componente com o sistema elétrico e o resultado desejado.

- Se o seu foco principal é a produção máxima de calor: Você deve escolher uma resistência moderada que otimize a fórmula

P = I²Rpara sua tensão de fonte específica, em vez de simplesmente usar a maior resistência que puder encontrar. - Se o seu foco principal é segurança e longevidade: Você deve selecionar uma resistência que mantenha o consumo de corrente bem dentro dos limites seguros do seu circuito e usar um material projetado para suportar as altas temperaturas resultantes.

Em última análise, projetar um elemento de aquecimento eficaz é um exercício de engenharia preciso no equilíbrio de princípios elétricos, não apenas na maximização de uma única variável.

Tabela Resumo:

| Aspecto | Principal Insight |

|---|---|

| Equilíbrio da Resistência | Resistência moderada otimiza o calor; muito alta reduz a corrente, muito baixa causa curtos-circuitos. |

| Fórmula de Potência | P = I²R mostra que o calor depende da corrente ao quadrado e da resistência. |

| Condição Ótima | Alcançada quando a resistência permite corrente suficiente sem exceder os limites do circuito. |

| Importância do Material | Materiais como Nichrome resistem a altas temperaturas e oxidação para durabilidade. |

Desbloqueie o Desempenho Máximo com as Soluções de Aquecimento Personalizadas da KINTEK

Lutando para encontrar o equilíbrio certo para seus elementos de aquecimento? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos projetados com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos.

Seja você buscando a máxima produção de calor ou priorizando segurança e longevidade, nossos especialistas podem ajudá-lo a otimizar a resistência e a seleção de materiais. Não deixe que o aquecimento ineficiente o atrase — entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista