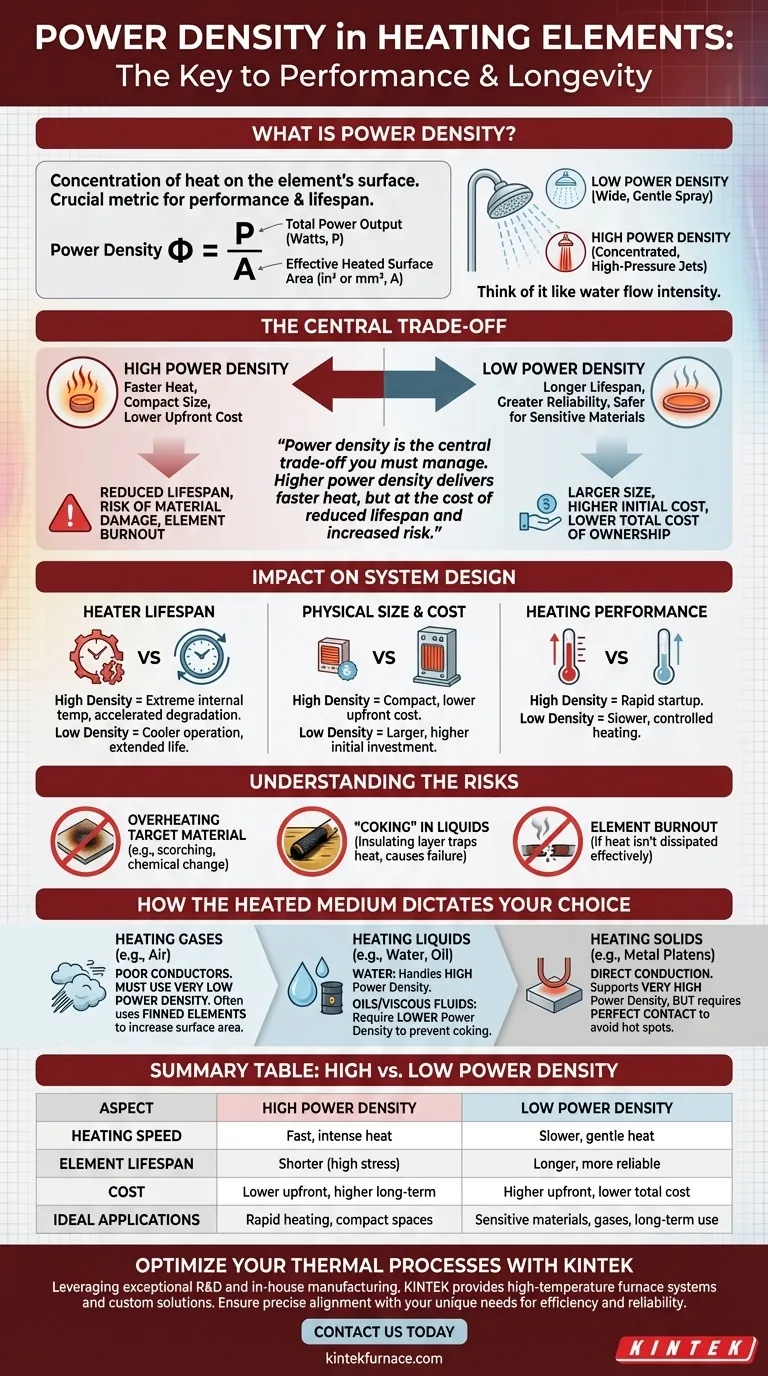

No mundo da engenharia térmica, a densidade de potência é a métrica mais importante para definir o desempenho e a longevidade de um elemento de aquecimento. Ela quantifica a concentração de calor na superfície do elemento. A densidade de potência (Φ) é calculada dividindo a potência total de saída do aquecedor em watts (P) pela sua área de superfície aquecida efetiva (A), tipicamente expressa em watts por polegada quadrada ou milímetro quadrado.

A densidade de potência não é apenas uma especificação técnica; é o principal compromisso que você deve gerenciar. Uma densidade de potência mais alta proporciona calor mais rápido e intenso a partir de um elemento menor, mas muitas vezes à custa de uma vida útil reduzida e um risco aumentado de danificar o material que está sendo aquecido.

O Princípio Central: Fluxo de Calor e Concentração

Compreendendo a Fórmula

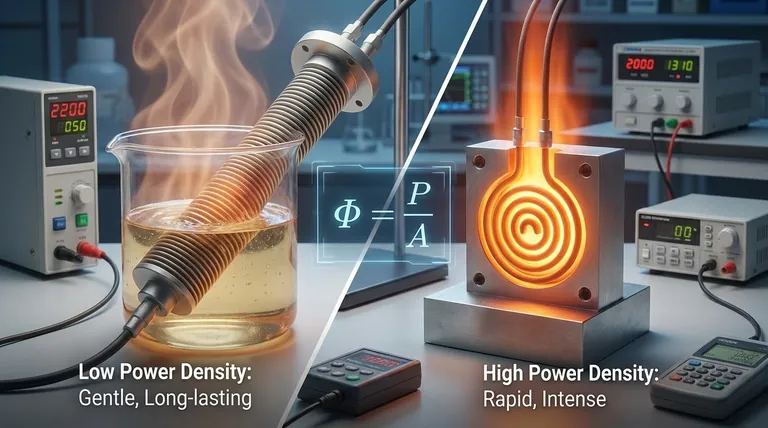

O cálculo da densidade de potência é direto: Φ = P / A.

Pense nisso como um chuveiro. O fluxo total de água (Potência) é constante, mas você pode mudar sua intensidade. Um spray amplo e suave é de baixa densidade de potência, enquanto alguns jatos concentrados e de alta pressão são de alta densidade de potência.

Por Que É Uma Métrica Crítica

A densidade de potência determina diretamente a temperatura da superfície do próprio elemento de aquecimento. Um elemento com alta densidade de potência funcionará significativamente mais quente do que um elemento de baixa densidade da mesma potência.

Esta temperatura de superfície dita a taxa e a intensidade da transferência de calor, o que afeta diretamente tudo, desde a confiabilidade do sistema até a integridade do produto que você está aquecendo.

Como a Densidade de Potência Impacta o Projeto do Sistema

Vida Útil e Confiabilidade do Aquecedor

Esta é a consequência mais direta. Uma densidade de potência mais alta força o fio de resistência interna do elemento a operar em temperaturas extremas, acelerando sua degradação e levando a uma vida útil mais curta.

Por outro lado, um elemento de baixa densidade de potência opera a uma temperatura mais fria e menos estressante, garantindo maior confiabilidade e uma vida útil operacional significativamente mais longa.

Tamanho Físico e Custo

A alta densidade de potência permite obter mais calor de um elemento físico menor. Isso pode ser uma vantagem em espaços apertados e muitas vezes resulta em um custo inicial mais baixo para o próprio aquecedor.

Aquecedores de baixa densidade exigem uma área de superfície maior para dissipar a mesma quantidade de potência, tornando-os fisicamente maiores e muitas vezes mais caros de fabricar.

Desempenho de Aquecimento

Um aquecedor de alta densidade transfere calor muito rapidamente devido à sua alta temperatura superficial. Isso é útil para aplicações que exigem uma inicialização rápida ou um aumento rápido de temperatura.

No entanto, essa intensidade pode ser uma grande desvantagem se o material circundante não conseguir absorver o calor rápido o suficiente.

Compreendendo as Trocas: O Dilema da Densidade de Potência

O Risco de Superaquecer o Material Alvo

Um elemento de alta densidade de potência pode facilmente queimar, carbonizar ou alterar quimicamente o meio que está aquecendo.

Por exemplo, usar um aquecedor de alta densidade em óleo pode causar "coqueificação" – onde o óleo queima na superfície do elemento. Isso cria uma camada isolante, que retém o calor e rapidamente leva à falha do elemento.

A Equação Custo vs. Longevidade

Aquecedores de alta densidade são frequentemente mais baratos inicialmente, mas podem levar a custos de longo prazo mais altos devido a substituições frequentes e tempo de inatividade do processo.

Aquecedores de baixa densidade têm um investimento inicial mais alto, mas proporcionam confiabilidade superior, protegendo tanto o processo quanto o equipamento por um custo total de propriedade mais baixo.

O Perigo de Queima do Elemento

Se o calor gerado por um elemento de alta densidade não for dissipado efetivamente, a temperatura do elemento aumentará descontroladamente, levando à queima prematura.

Este é um modo de falha comum ao aquecer gases ou quando há mau contato entre o aquecedor e uma superfície sólida.

Como o Meio Aquecido Dicta Sua Escolha

O material que você está aquecendo é o fator mais importante na seleção da densidade de potência apropriada. Cada meio tem uma capacidade diferente de absorver calor.

Aquecimento de Gases (ex: Ar)

Gases são maus condutores de calor. Para aquecê-los efetivamente sem que o elemento se destrua, você deve usar uma densidade de potência muito baixa. Isso é frequentemente alcançado com elementos aletados que aumentam drasticamente a área da superfície.

Aquecimento de Líquidos (ex: Água, Óleo)

A água é um excelente meio para transferência de calor e pode lidar com altas densidades de potência.

Óleos e outros fluidos viscosos, no entanto, exigem densidades de potência significativamente mais baixas para evitar a degradação química e a coqueificação.

Aquecimento de Sólidos (ex: Placas Metálicas)

A condução direta para um sólido pode suportar densidades de potência muito altas, desde que haja contato perfeito e uniforme entre o aquecedor e o sólido. Quaisquer lacunas de ar atuarão como isolantes, criando pontos quentes que causam falha imediata.

Fazendo a Escolha Certa para Sua Aplicação

- Se o seu foco principal é o aquecimento rápido em um espaço compacto: Um elemento de maior densidade de potência pode ser adequado, mas você deve garantir que o material alvo possa suportar o calor intenso sem danos.

- Se o seu foco principal é a confiabilidade a longo prazo e a estabilidade do processo: Opte sempre por um elemento de menor densidade de potência, mesmo que tenha um custo inicial mais alto e uma pegada maior.

- Se você estiver aquecendo um material sensível como óleo ou plástico: Você deve usar um elemento de baixa densidade de potência para evitar queimaduras, degradação e falha catastrófica do sistema.

- Se você estiver aquecendo um gás como o ar: Um elemento de baixa densidade de potência, frequentemente com aletas para aumentar a área da superfície, é inegociável para uma operação eficaz e segura.

Em última análise, escolher a densidade de potência correta é sobre equilibrar velocidade, custo e confiabilidade para garantir a integridade de todo o seu sistema térmico.

Tabela Resumo:

| Aspecto | Alta Densidade de Potência | Baixa Densidade de Potência |

|---|---|---|

| Velocidade de Aquecimento | Calor rápido e intenso | Calor mais lento e suave |

| Vida Útil do Elemento | Mais curta devido ao alto estresse | Mais longa, mais confiável |

| Custo | Inicialmente mais baixo, mais alto a longo prazo | Inicialmente mais alto, custo total mais baixo |

| Aplicações Ideais | Aquecimento rápido em espaços compactos | Materiais sensíveis, gases, uso a longo prazo |

Otimize seus processos térmicos com as soluções avançadas de aquecimento da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar sua aplicação!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade