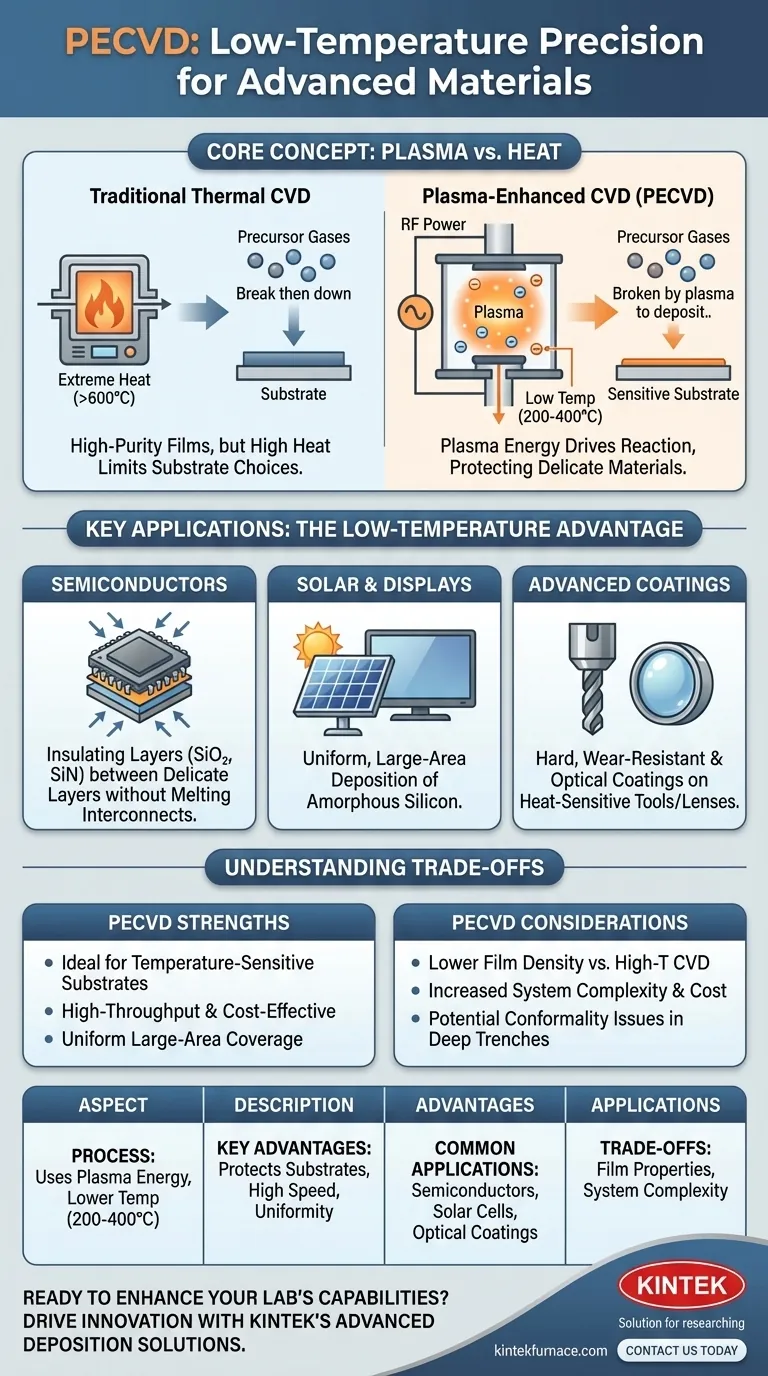

Em sua essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) é um processo sofisticado para depositar filmes muito finos e de alto desempenho de material em um substrato. Ao contrário dos métodos tradicionais que dependem de calor extremo, a PECVD usa um gás energizado, ou plasma, para impulsionar as reações químicas necessárias. Isso permite a deposição de filmes de alta qualidade em temperaturas significativamente mais baixas, tornando-a uma técnica indispensável para a fabricação de eletrônicos modernos, como semicondutores e células solares.

A vantagem fundamental da PECVD é o uso de energia de plasma em vez de calor intenso. Este desacoplamento da energia de reação da temperatura do substrato permite a criação de materiais avançados em componentes sensíveis que seriam danificados ou destruídos por processos tradicionais de alta temperatura.

Como a PECVD difere da Deposição Convencional

Para entender o valor da PECVD, é essencial compreender o que ela melhora. O método tradicional é a Deposição Química a Vapor (CVD), que funciona com um princípio muito diferente.

O Princípio da CVD Térmica

A CVD tradicional é análoga a assar um esmalte em cerâmica. Gases precursores são introduzidos em uma câmara muito quente, e a energia térmica do substrato aquecido (geralmente >600°C) é o que quebra as moléculas de gás e as faz reagir e depositar como um filme sólido.

Este método produz filmes excelentes e de alta pureza, mas possui uma grande limitação: o próprio substrato deve ser capaz de suportar temperaturas extremas.

A Inovação da Energia de Plasma na PECVD

A PECVD substitui a maior parte desse calor intenso por energia de um plasma. Ao aplicar um campo elétrico ao gás precursor, criamos um plasma – um estado da matéria que contém elétrons altamente energéticos.

Esses elétrons, e não o calor do substrato, colidem com as moléculas de gás e as quebram. Isso permite que as reações de deposição química ocorram em um substrato muito mais frio, tipicamente na faixa de 200-400°C.

Principais Aplicações Impulsionadas pela Vantagem da Baixa Temperatura

A capacidade de depositar filmes sem calor elevado desbloqueia capacidades em inúmeras indústrias de alta tecnologia. A aplicação não é apenas sobre o filme em si, mas sobre o que você pode aplicar com segurança.

Fabricação de Semicondutores

Microchips modernos contêm bilhões de transistores construídos em camadas complexas e empilhadas. A PECVD é usada para depositar filmes isolantes críticos, como dióxido de silício (SiO₂) e nitreto de silício (SiN), entre essas camadas.

O uso de CVD de alta temperatura derreteria as delicadas interconexões metálicas e destruiria as estruturas do dispositivo subjacente. A PECVD permite que essas camadas isolantes de alta qualidade sejam adicionadas sem danificar o trabalho já realizado.

Fabricação de Células Solares e Telas

A PECVD é fundamental para depositar filmes como silício amorfo em áreas muito grandes. Sua capacidade de obter filmes uniformes em velocidades relativamente altas e temperaturas moderadas é essencial para a produção econômica de painéis solares e telas de painel plano.

Revestimentos Protetores e Ópticos Avançados

A PECVD pode aplicar revestimentos duros e resistentes ao desgaste em materiais como ferramentas de corte sem alterar a têmpera do metal subjacente. Também é usada para depositar camadas precisas de materiais para revestimentos ópticos em lentes e sensores, controlando como eles refletem ou transmitem a luz.

Compreendendo as Desvantagens

Nenhuma tecnologia é uma solução universal. Embora poderosa, a PECVD possui considerações que a tornam mais adequada para algumas tarefas do que para outras.

Propriedades do Filme vs. Temperatura

Embora os filmes PECVD sejam de alta qualidade, filmes cultivados em temperaturas muito altas via CVD tradicional podem, às vezes, atingir maior densidade ou perfeição estrutural. O processo PECVD de menor energia pode, às vezes, deixar elementos traço, como hidrogênio, do gás precursor no filme final, o que pode afetar suas propriedades elétricas ou mecânicas.

Complexidade do Sistema e do Processo

Um sistema PECVD é inerentemente mais complexo do que um simples forno CVD térmico. Ele requer uma câmara de vácuo, controle preciso do fluxo de gás e uma fonte de energia de radiofrequência (RF) para gerar e sustentar o plasma. Isso adiciona camadas de custo e complexidade de controle do processo.

Uniformidade do Revestimento (Conformidade)

A natureza do processo impulsionado por plasma pode, às vezes, dificultar a obtenção de um revestimento perfeitamente uniforme dentro de trincheiras muito profundas e estreitas na superfície de um substrato. Nesses casos específicos, um processo puramente térmico, que é menos "direcional", pode proporcionar melhor cobertura.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um método de deposição requer o alinhamento das capacidades do processo com seu objetivo principal e as restrições do material.

- Se seu foco principal é depositar filmes em substratos sensíveis à temperatura: A PECVD é a escolha definitiva devido à sua característica operação em baixa temperatura.

- Se seu foco principal é alcançar a mais alta pureza de filme possível em um substrato robusto: Um processo CVD térmico de alta temperatura pode ser mais adequado, desde que o substrato possa suportar o calor.

- Se seu foco principal é a fabricação de alto rendimento para aplicações como células solares ou displays: A PECVD oferece um equilíbrio atraente de velocidade de deposição, qualidade de filme e custo-benefício em grandes áreas.

Em última análise, compreender a interação entre a energia do plasma e a energia térmica permite que você selecione a estratégia de deposição mais eficaz para seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Usa energia de plasma para depositar filmes finos em temperaturas mais baixas (200-400°C) vs. CVD tradicional (>600°C). |

| Principais Vantagens | Permite a deposição em substratos sensíveis à temperatura; ideal para semicondutores, células solares e revestimentos protetores. |

| Aplicações Comuns | Fabricação de semicondutores (p. ex., filmes de SiO₂, SiN), produção de painéis solares, revestimentos ópticos e camadas resistentes ao desgaste. |

| Desvantagens | Pode ter menor densidade de filme do que CVD de alta temperatura; envolve maior complexidade e custo do sistema. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de deposição? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Esteja você trabalhando em semicondutores, células solares ou outras aplicações de alta tecnologia, nossa experiência garante resultados precisos e eficientes. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas