Na sua essência, um forno cerâmico é um forno especializado de alta temperatura projetado para processar materiais cerâmicos através de ciclos de aquecimento e arrefecimento precisamente controlados. Ele transforma cerâmica bruta, em pó ou moída num estado final endurecido e durável com propriedades estéticas e estruturais específicas. Esta precisão torna-o uma ferramenta indispensável em campos como a odontologia avançada, metalurgia e pesquisa laboratorial.

A característica definidora de um forno cerâmico não é apenas a sua capacidade de atingir altas temperaturas, mas a sua capacidade de executar um ciclo de queima preciso e multifásico. Este processo controlado é o que confere ao produto cerâmico final a sua resistência, densidade e aparência exigidas.

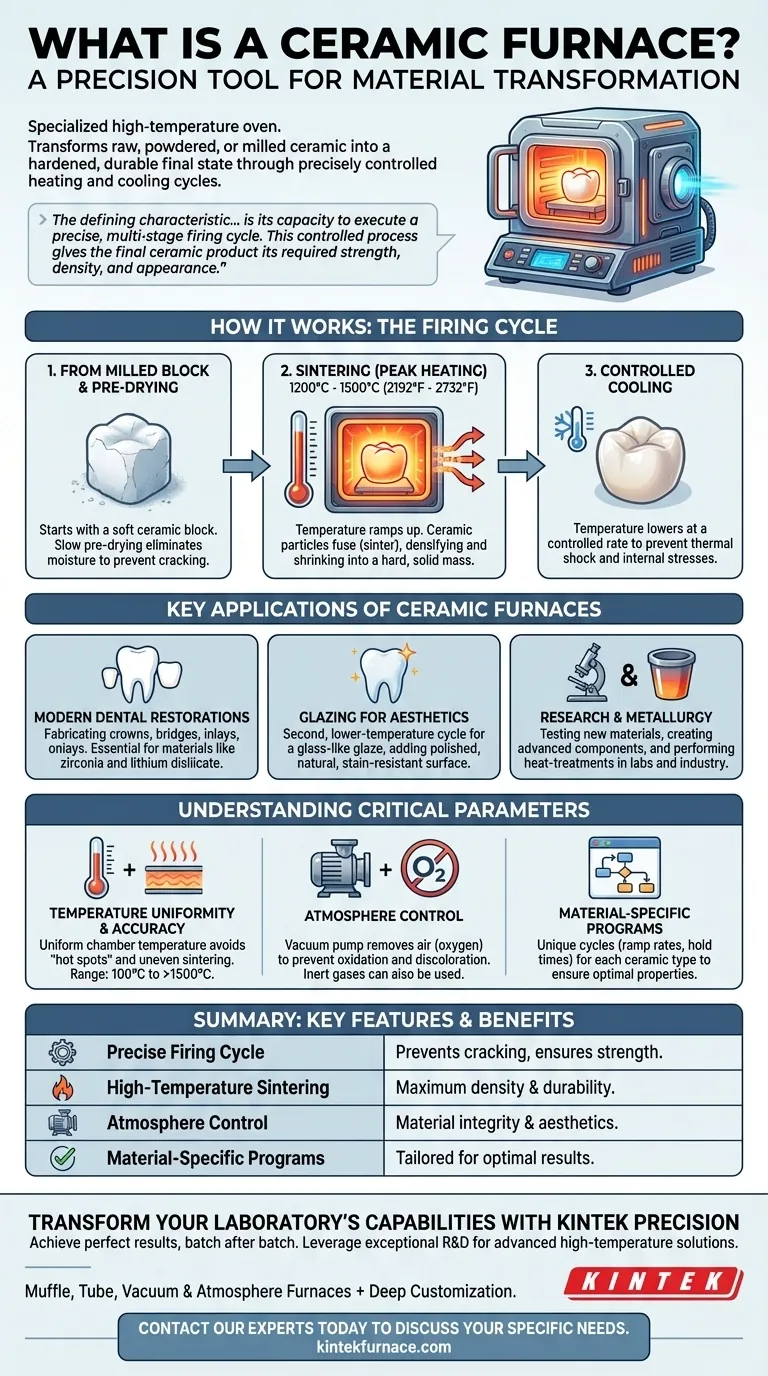

Como Funciona um Forno Cerâmico: O Ciclo de Queima

Um forno cerâmico não se limita a aquecer um objeto. Ele executa uma sequência cuidadosamente programada de mudanças de temperatura, conhecida como ciclo de queima, para alterar fundamentalmente a estrutura interna da cerâmica.

Do Bloco Fresado à Restauração Final

O processo geralmente começa com um bloco cerâmico macio, semelhante a giz, que foi fresado por um sistema CAD/CAM na forma de uma restauração dentária, como uma coroa. A função do forno é transformar esta forma frágil na sua forma final de alta resistência.

Pré-Secagem e Aquecimento (Sinterização)

O ciclo começa com uma fase lenta de pré-secagem para eliminar qualquer humidade, o que evita rachaduras. A temperatura então aumenta significativamente, muitas vezes atingindo entre 1200°C e 1500°C (2192°F a 2732°F). Durante esta fase de aquecimento máximo, ocorre um processo chamado sinterização, onde as partículas cerâmicas se fundem, fazendo com que o material se densifique e encolha numa massa dura e sólida.

Arrefecimento Controlado

A fase de arrefecimento é tão crítica quanto a fase de aquecimento. O forno deve baixar a temperatura a uma taxa controlada para evitar choque térmico, que poderia introduzir tensões internas e fazer com que o produto final fraturasse.

Principais Aplicações de Fornos Cerâmicos

Embora o termo seja amplo, os fornos cerâmicos são mais comumente associados a aplicações específicas e de alto valor, onde as propriedades do material são primordiais.

Restaurações Dentárias Modernas

Este é o uso mais prevalente. Dentistas e laboratórios dentários usam esses fornos para fabricar coroas, pontes, inlays e onlays. O forno é essencial para processar materiais como zircónia e dissilicato de lítio após terem sido fresados.

Glaseamento para Estética

Após a sinterização de uma restauração dentária, ela pode passar por um segundo ciclo, de temperatura mais baixa, no forno. Isso serve para aplicar uma fina camada de esmalte semelhante a vidro, que confere à restauração sua superfície natural, polida e resistente a manchas.

Pesquisa e Metalurgia

Em ambientes laboratoriais e industriais, os fornos cerâmicos são usados para testar novos materiais, criar componentes cerâmicos avançados e realizar processos de tratamento térmico em metalurgia. A capacidade do forno de manter uma temperatura precisa e uniforme é crítica para experimentos científicos repetíveis.

Compreendendo os Parâmetros Críticos

O sucesso ou fracasso do processo de queima depende do controlo preciso de várias variáveis chave. A má gestão destas leva a resultados fracos, deformados ou esteticamente pobres.

Uniformidade e Precisão da Temperatura

A temperatura dentro da câmara do forno deve ser extremamente uniforme. Quaisquer "pontos quentes" ou "pontos frios" causarão sinterização irregular, levando a um produto final deformado e comprometido. A faixa de temperatura varia de acordo com a aplicação, de 100°C a 1200°C para muitas cerâmicas dentárias até mais de 1500°C para usos industriais.

Controlo da Atmosfera

Muitos fornos avançados usam uma bomba de vácuo para remover o ar da câmara durante o ciclo de aquecimento. Isso é feito para evitar que o oxigénio reaja com os materiais cerâmicos, o que poderia causar descoloração ou comprometer a integridade do material. O uso de pressão ou gases inertes específicos é outra forma de controlo da atmosfera.

Programas Específicos para Materiais

Não existe um ciclo de queima universal. Cada tipo de material cerâmico tem um programa único, especificado pelo fabricante, detalhando as taxas de rampa exatas, tempos de espera e temperaturas máximas necessárias para atingir as suas propriedades pretendidas. Usar o programa errado arruinará a peça.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno é sobre combinar as suas capacidades com a sua aplicação e materiais específicos.

- Se o seu foco principal são restaurações dentárias clínicas: Você precisa de um forno especificamente projetado para materiais dentários como zircónia, com ciclos fiáveis e pré-programados para sinterização e glaseamento.

- Se o seu foco principal é a pesquisa laboratorial: Priorize um forno com máxima faixa de temperatura, programabilidade e controlo de atmosfera para acomodar uma ampla variedade de materiais experimentais.

- Se o seu foco principal é a produção em laboratório dentário de alto volume: Procure durabilidade, recursos de automação e uma câmara grande para garantir produção e eficiência consistentes.

Em última análise, você não está apenas comprando uma fonte de calor, mas um instrumento de precisão para a transformação de materiais.

Tabela Resumo:

| Característica Chave | Por que é Importante |

|---|---|

| Ciclo de Queima Preciso | Executa aquecimento/arrefecimento multifásico para evitar rachaduras e garantir a resistência do material. |

| Sinterização a Alta Temperatura | Funde partículas cerâmicas a 1200°C-1500°C para máxima densidade e durabilidade. |

| Controlo da Atmosfera (Vácuo/Gás) | Previne oxidação e descoloração, garantindo a integridade e estética do material. |

| Programas Específicos para Materiais | Ciclos adaptados para diferentes cerâmicas (ex: zircónia) garantem resultados ótimos. |

Transforme as Capacidades do Seu Laboratório com a Precisão KINTEK

Você está a fabricar restaurações dentárias de alta resistência ou a conduzir pesquisa avançada de materiais? O forno cerâmico certo não é apenas um forno – é o cerne da sua qualidade e repetibilidade.

Na KINTEK, aproveitamos P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares e de Vácuo & Atmosfera, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais ou de produção únicos.

Deixe-nos ajudá-lo a alcançar resultados perfeitos, lote após lote.

Entre em contato com nossos especialistas hoje para discutir as suas necessidades específicas

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas