Em sua essência, um forno rotativo é um forno industrial projetado para o processamento térmico contínuo de materiais sólidos. Ele consiste em um grande tambor cilíndrico rotativo que é ligeiramente inclinado em relação à horizontal, permitindo que os materiais sejam aquecidos a temperaturas extremamente altas enquanto são revolvidos e movidos de uma extremidade à outra. Essa combinação de calor, movimento e gravidade induz reações químicas ou mudanças físicas específicas no material.

A função essencial de um forno rotativo é usar seu design exclusivo — uma combinação de rotação lenta e uma inclinação suave — para garantir que cada partícula de um material seja exposta uniformemente a um ambiente de alta temperatura e controlado. Isso garante uma transformação consistente e previsível do material que está sendo processado.

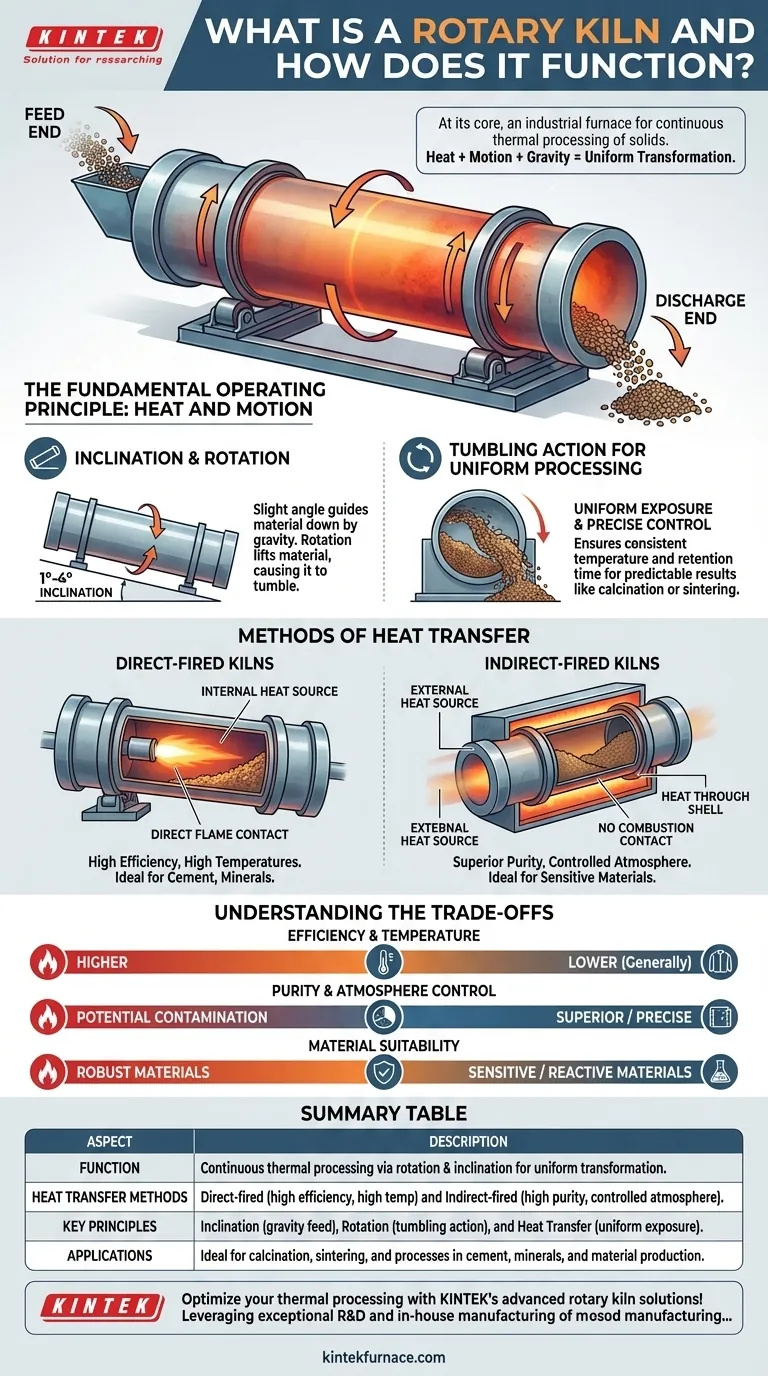

O Princípio Fundamental de Operação: Calor e Movimento

A eficácia de um forno rotativo reside em três princípios físicos simples, mas poderosos, que trabalham em conjunto: inclinação, rotação e transferência de calor.

O Papel da Inclinação e da Rotação

Um forno rotativo é montado em um ângulo ligeiro, tipicamente entre 1 e 4 graus. Essa inclinação usa a gravidade para guiar o material da extremidade de alimentação mais alta para a extremidade de descarga mais baixa.

Simultaneamente, todo o tambor cilíndrico gira lentamente em seu eixo longitudinal. Essa rotação levanta o material pela lateral do tambor até que a gravidade o faça cair, ou "revolver", novamente para baixo.

A Ação de Revolver para Processamento Uniforme

Essa ação contínua de revolver é o aspecto mais crítico da função do forno. Ela mistura completamente o material, garantindo que nenhuma parte do lote seja exposta em excesso ou insuficientemente à fonte de calor.

Essa exposição uniforme permite um controle preciso sobre a temperatura do material e a duração que ele passa no forno, conhecida como tempo de residência. Essa previsibilidade é essencial para alcançar resultados desejados, como calcinação ou sinterização.

Métodos de Transferência de Calor

Os fornos rotativos aquecem o material usando um de dois métodos principais, cada um adequado para diferentes requisitos de processo. A escolha entre eles depende da sensibilidade do material e das características desejadas do produto final.

Fornos de Combustão Direta

Em um sistema de combustão direta, a fonte de calor — tipicamente uma chama potente de um queimador ou gás de processo quente — está localizada dentro do tambor do forno.

A chama e os gases quentes de combustão fluem através do cilindro, entrando em contato direto com o material. Esse método é altamente eficiente para atingir temperaturas muito altas e é comum em indústrias como processamento de cimento e minerais.

Fornos de Combustão Indireta

Em um sistema de combustão indireta, o tambor é envolto em um forno externo ou equipado com uma camisa de aquecimento externa (geralmente elétrica). O calor é transferido através da carcaça metálica do forno para o material interno.

Essa abordagem garante que o material nunca entre em contato com subprodutos da combustão, tornando-o ideal para processos onde a pureza é primordial ou onde uma atmosfera interna específica (por exemplo, inerte) deve ser mantida.

Entendendo as Compensações

A decisão entre um forno direto e indireto é uma escolha de engenharia crítica baseada em um conjunto claro de compensações entre eficiência, pureza e custo.

Eficiência e Temperatura

Os fornos de combustão direta são geralmente mais eficientes termicamente e podem atingir temperaturas de processo mais altas de forma mais econômica porque o calor é transferido diretamente para o material.

Pureza e Controle de Atmosfera

Os fornos de combustão indireta oferecem pureza superior do produto e controle preciso da atmosfera. Ao isolar o material da fonte de calor, qualquer possibilidade de contaminação pela combustão é eliminada.

Adequação do Material

Alguns materiais são quimicamente sensíveis aos gases produzidos pela combustão direta ou podem ser fisicamente danificados pelo impacto direto da chama. Para essas aplicações, um forno indireto é a única opção viável.

Fazendo a Escolha Certa para Seu Processo

A seleção da configuração do forno rotativo é ditada inteiramente pelo objetivo final do seu processo térmico.

- Se seu foco principal for o processamento de alto volume e alta temperatura, onde a contaminação não é uma preocupação: Um forno de combustão direta oferece a solução mais econômica e termicamente eficiente.

- Se seu foco principal for a pureza do produto ou exigir uma atmosfera específica e controlada: Um forno de combustão indireta fornece o isolamento e o controle ambiental necessários.

- Se seu foco principal for alcançar um tratamento térmico perfeitamente uniforme em um lote de material em pó ou granular: A ação fundamental de revolver de qualquer forno rotativo é projetada para resolver exatamente esse problema.

Em última análise, o forno rotativo continua sendo um pilar da indústria moderna ao combinar elegantemente princípios mecânicos simples com energia térmica poderosa para criar materiais essenciais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função | Processamento térmico contínuo por meio de rotação e inclinação para transformação uniforme do material. |

| Métodos de Transferência de Calor | Combustão Direta (alta eficiência, alta temperatura) e Combustão Indireta (alta pureza, atmosfera controlada). |

| Princípios Chave | Inclinação (alimentação por gravidade), Rotação (ação de revolver) e Transferência de Calor (exposição uniforme). |

| Aplicações | Ideal para calcinação, sinterização e processos em cimento, minerais e produção de materiais. |

Otimize seu processamento térmico com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Rotativos, Fornos Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas em indústrias como cimento, minerais e ciência dos materiais. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu processo e a qualidade do seu produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas