Em resumo, um elemento de aquecimento de disiliceto de molibdênio (MoSi2) é um componente resistivo especializado feito de um composto intermetálico semelhante à cerâmica. Ele é projetado para um desempenho excepcional em fornos industriais de alta temperatura operando no ar, capaz de atingir temperaturas que destruiriam a maioria dos elementos metálicos convencionais. Sua característica definidora é a capacidade de formar uma camada protetora semelhante a vidro em sua superfície, o que o impede de queimar em uma atmosfera oxidante.

A percepção crucial é que o MoSi2 não apenas resiste ao calor; ele usa o ambiente de alta temperatura e oxidante para criar seu próprio escudo protetor e autorreparável. Esse mecanismo único é o que lhe permite atingir uma vida útil excepcionalmente longa em temperaturas extremas onde outros materiais falham.

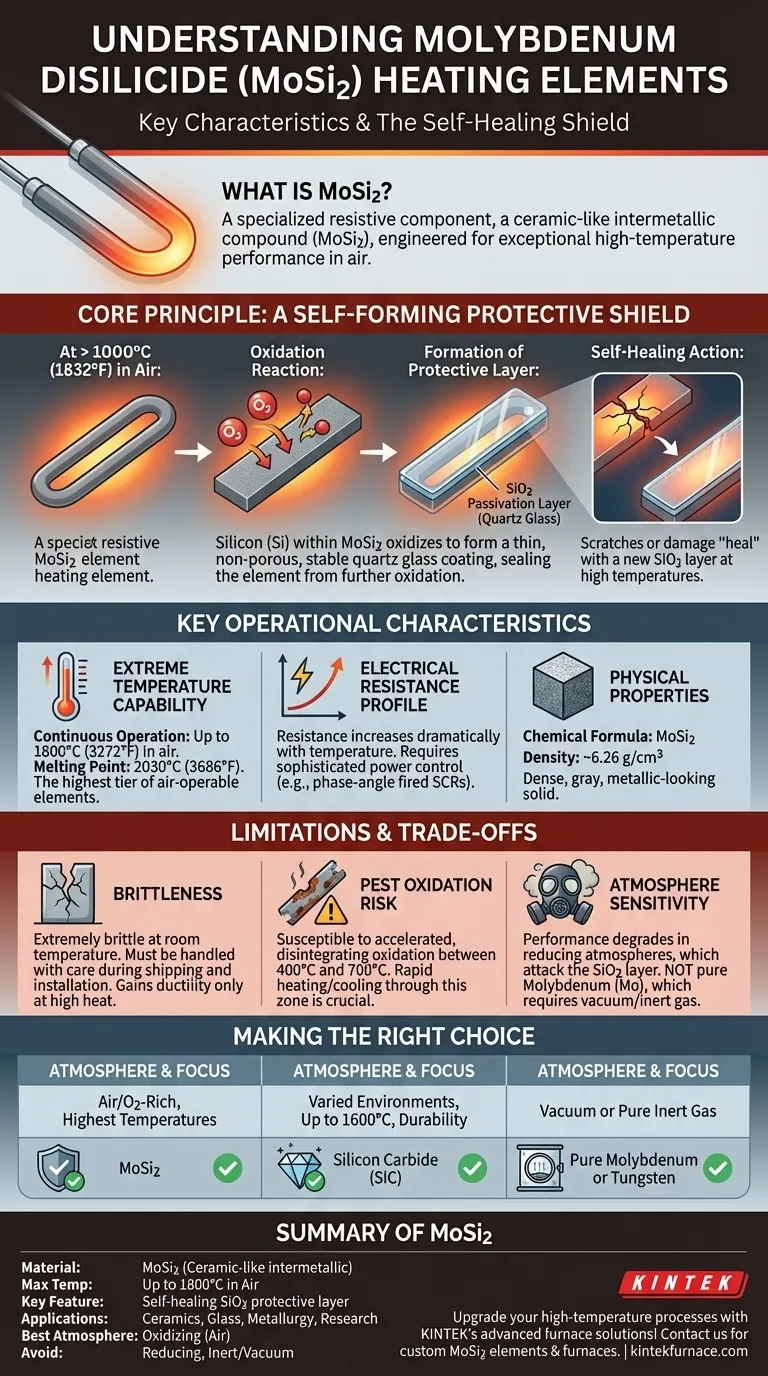

O Princípio Central: Um Escudo Protetor Autoformador

Como a Oxidação se Torna uma Força

Em temperaturas acima de aproximadamente 1000°C, um elemento de disiliceto de molibdênio começa a reagir com o oxigênio do ar.

Em vez de queimar destrutivamente, o silício (Si) dentro do composto MoSi2 oxida para formar uma fina, não porosa e altamente estável camada de passivação de dióxido de silício (SiO2) — essencialmente um revestimento de vidro de quartzo.

Esta camada vítrea sela o material do elemento subjacente de um contato posterior com o oxigênio, interrompendo efetivamente o processo de oxidação e permitindo que o elemento opere de forma estável por milhares de horas.

Autorreparação em Ação

Se esta camada protetora for arranhada ou danificada enquanto estiver em temperatura de operação, o material MoSi2 exposto reagirá imediatamente com o ar circundante para "curar" a violação com uma nova camada de SiO2. Isso confere aos elementos uma notável durabilidade em ambientes de forno agressivos.

Principais Características Operacionais

Capacidade de Temperatura Extrema

Os elementos MoSi2 são projetados para operação contínua em temperaturas de forno de até 1800°C (3272°F), colocando-os no nível mais alto de elementos de aquecimento operáveis a ar. O próprio material tem um ponto de fusão de 2030°C (3686°F), proporcionando uma margem de segurança significativa.

Perfil de Resistência Elétrica

A resistência elétrica de um elemento MoSi2 aumenta drasticamente à medida que sua temperatura sobe. Esta propriedade requer um sistema de controle de potência sofisticado, tipicamente usando SCRs (Retificadores Controlados de Silício) disparados por ângulo de fase, para gerenciar precisamente a saída de potência à medida que o forno aquece e esfria.

Propriedades Físicas e Químicas

A fórmula química do composto é MoSi2. É um sólido denso, cinza, de aparência metálica, com uma densidade de aproximadamente 6,26 g/cm³. É usado principalmente para aplicações de aquecimento em cerâmica, fabricação de vidro, metalurgia e pesquisa de materiais.

Compreendendo as Vantagens e Limitações

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas, os elementos MoSi2 são muito quebradiços e frágeis à temperatura ambiente. Devem ser manuseados com extremo cuidado durante o transporte, armazenamento e instalação para evitar rachaduras ou fraturas. Eles só ganham ductilidade em temperaturas muito altas.

Risco de Oxidação "Pest"

Em uma faixa de temperatura intermediária, tipicamente de 400°C a 700°C, o MoSi2 pode ser suscetível a um fenômeno conhecido como oxidação pest. Esta é uma forma de oxidação acelerada e desintegrante que pode ocorrer se o elemento for mantido nesta faixa de temperatura por períodos prolongados. Por esta razão, os fornos que utilizam estes elementos devem ser aquecidos e resfriados rapidamente através desta zona.

Sensibilidade à Atmosfera

Embora inigualável em atmosferas oxidantes como o ar, o desempenho do MoSi2 pode ser degradado por certos ambientes químicos. Atmosferas redutoras, em particular, podem atacar e remover a camada protetora de SiO2, levando à falha rápida do elemento.

MoSi2 vs. Molibdênio Puro: Uma Distinção Crítica

É vital não confundir elementos de disiliceto de molibdênio (MoSi2) com aqueles feitos de molibdênio puro (Mo). O molibdênio puro é um metal refratário que oxida catastroficamente no ar em altas temperaturas e deve ser operado em vácuo ou em uma atmosfera protetora e inerte. O MoSi2 é especificamente projetado para operação no ar.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o elemento de aquecimento certo requer a correspondência das propriedades do material com o processo térmico e a atmosfera específicos.

- Se seu foco principal é atingir as temperaturas mais altas possíveis em uma atmosfera de ar ou rica em oxigênio: O MoSi2 é a escolha principal, oferecendo estabilidade e longa vida onde outros elementos não podem sobreviver.

- Se seu foco principal é o desempenho robusto em temperaturas ligeiramente mais baixas (até 1600°C) ou em ambientes quimicamente mais variados: Um elemento de carboneto de silício (SiC) pode oferecer uma solução mais durável e econômica.

- Se seu foco principal é o aquecimento dentro de um vácuo ou uma atmosfera de gás inerte puro: Um elemento de metal refratário, como molibdênio puro ou tungstênio, é a escolha técnica correta.

Em última análise, selecionar o elemento correto é sobre entender a química única do seu ambiente de alta temperatura.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Material | Disiliceto de molibdênio (MoSi2), um composto intermetálico semelhante à cerâmica |

| Temp. Máx. de Operação | Até 1800°C (3272°F) no ar |

| Característica Principal | Forma uma camada protetora de SiO2 autorreparável em altas temperaturas |

| Aplicações | Cerâmica, fabricação de vidro, metalurgia, pesquisa de materiais |

| Limitações | Frágil à temperatura ambiente, suscetível à oxidação pest a 400-700°C |

| Adequação da Atmosfera | Melhor para atmosferas oxidantes como o ar; não para redutoras ou inertes/vácuo |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e oferecer desempenho superior!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural