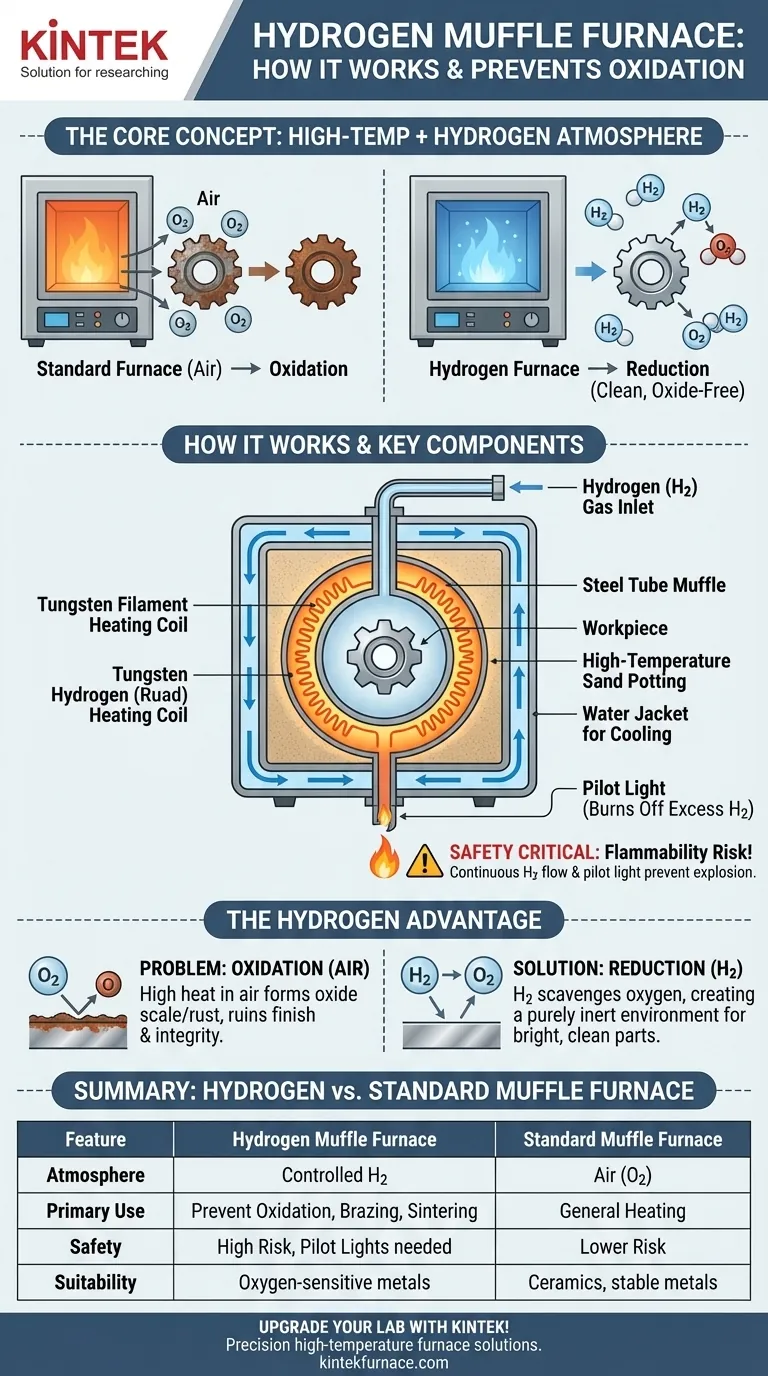

Em essência, um forno mufla a hidrogênio é um forno de alta temperatura que usa uma atmosfera controlada de gás hidrogênio para aquecer materiais. Ao contrário de um forno padrão que opera no ar, seu objetivo principal é prevenir a oxidação e a corrosão na superfície das peças que estão sendo processadas, garantindo que permaneçam limpas e quimicamente inalteradas pelo alto calor.

A distinção crítica não é o calor em si, mas a atmosfera de hidrogênio quimicamente ativa. Este forno é escolhido especificamente quando o material a ser aquecido deve ser protegido do oxigênio, tornando-o uma ferramenta para processamento de materiais de precisão, e não um simples aquecimento.

Como Funciona um Forno Mufla Padrão

Para entender o que torna um forno de hidrogênio único, devemos primeiro compreender a tecnologia de base. Um forno mufla padrão é a pedra angular do trabalho laboratorial e do processamento industrial de alta temperatura.

O Papel da Mufla: Aquecimento Indireto

Uma mufla é uma câmara selada e separada feita de um material resistente ao calor. A peça de trabalho é colocada dentro desta mufla.

Os elementos de aquecimento estão localizados fora da mufla, aquecendo suas paredes. O calor então irradia para a câmara, garantindo que a peça de trabalho seja aquecida uniformemente e nunca esteja em contato direto com os próprios elementos de aquecimento.

Aquecimento por Resistência Elétrica

Esses fornos geram calor usando elementos de resistência elétrica, como bobinas feitas de fio Kanthal ou Nichrome. À medida que a eletricidade passa por eles, eles brilham em brasa, atingindo temperaturas extremamente altas.

Controle Uniforme de Temperatura

Um sistema de controle sofisticado com sensores de temperatura garante que a câmara atinja e mantenha uma temperatura precisa. Este design elimina pontos quentes e gradientes de temperatura, o que é crítico para resultados consistentes no processamento de materiais.

A Vantagem do Hidrogênio: Uma Atmosfera Redutora

Um forno mufla a hidrogênio se baseia nesta fundação, mas introduz uma atmosfera quimicamente ativa para resolver um problema específico: a oxidação.

Por Que Usar Hidrogênio? O Problema da Oxidação

Quando a maioria dos metais é aquecida a altas temperaturas na presença de ar, eles reagem com o oxigênio. Isso forma uma camada de óxido – essencialmente uma forma de carepa, mancha ou ferrugem – na superfície do material.

Essa oxidação pode arruinar o acabamento da peça, comprometer sua integridade estrutural ou interferir em processos subsequentes como brasagem ou soldagem.

Como o Hidrogênio Previne a Corrosão

O hidrogênio é um poderoso agente redutor. Quando introduzido na mufla selada, ele desloca todo o ar e, mais importante, remove quaisquer moléculas de oxigênio residuais.

Ao reagir ativamente e remover o oxigênio, a atmosfera de hidrogênio garante que a peça metálica seja aquecida em um ambiente puramente isento de oxigênio, emergindo do processo tão brilhante e limpa quanto entrou.

A Construção Específica

Um design comum consiste em um tubo de aço que serve como mufla. Este tubo é cercado por uma bobina de aquecimento de filamento de tungstênio.

Todo o conjunto é frequentemente preenchido com areia de alta temperatura, que serve tanto para proteger o filamento frágil quanto para transferir uniformemente seu calor para a mufla de tubo de aço. Uma camisa de água pode ser instalada ao redor do exterior para permitir um resfriamento rápido e controlado após a conclusão do ciclo de aquecimento.

Entendendo as Compensações e Preocupações de Segurança

O uso de hidrogênio introduz benefícios significativos, mas também exige protocolos de segurança rigorosos. A escolha de usar esta tecnologia é impulsionada pela necessidade, não pela conveniência.

O Risco Extremo de Inflamabilidade

O gás hidrogênio é altamente inflamável e pode ser explosivo quando misturado com o ar em certas concentrações. Encher uma câmara superaquecida com este gás cria um ambiente inerentemente perigoso.

Sistemas de Segurança Essenciais

Devido a este risco, os fornos de hidrogênio são equipados com recursos de segurança críticos. O gás hidrogênio é continuamente alimentado na mufla, e qualquer excesso de gás que sai deve ser manuseado com segurança.

É por isso que esses fornos possuem luzes piloto nas saídas de gás. Essas pequenas chamas queimam imediatamente e com segurança qualquer hidrogênio que escape, evitando que ele se acumule e crie um risco de explosão.

Especialização do Processo

Esses fornos são projetados para aplicações específicas, como brasagem, sinterização ou recozimento de metais sensíveis ao oxigênio. Eles não são fornos de uso geral devido à sua complexidade e aos requisitos de segurança envolvidos.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno mufla padrão ou uma variante de hidrogênio depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é aquecer materiais estáveis: Para processos envolvendo cerâmicas, vidro ou metais onde a oxidação superficial não é uma preocupação, um forno mufla padrão com atmosfera de ar é a escolha mais segura, simples e econômica.

- Se o seu foco principal é uma superfície imaculada e livre de óxidos: Para processos como brasagem de aço inoxidável ou recozimento de ligas sensíveis que devem permanecer brilhantes e não contaminadas, um forno mufla a hidrogênio é indispensável.

Em última análise, a seleção do forno certo depende se o seu processo requer apenas calor ou exige um ambiente quimicamente controlado.

Tabela Resumo:

| Característica | Forno Mufla a Hidrogênio | Forno Mufla Padrão |

|---|---|---|

| Atmosfera | Gás hidrogênio controlado | Ar (oxigênio presente) |

| Uso Principal | Prevenir oxidação, brasagem, sinterização | Aquecimento geral de materiais estáveis |

| Segurança | Alta (riscos de inflamabilidade, requer luzes piloto) | Mais baixa (medidas de segurança padrão) |

| Adequação do Material | Metais sensíveis ao oxigênio (ex: aço inoxidável) | Cerâmicas, vidro, metais tolerantes à oxidação |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos de precisão como Fornos Mufla a Hidrogênio, Fornos de Tubo e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para processamento sem óxidos e resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a eficiência e a segurança do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Que papel os fornos de atmosfera desempenham na P&D de materiais para novas energias? Desvende a Síntese de Precisão para Baterias e Células Solares

- Como é melhorado o desempenho de vedação de um forno de atmosfera experimental tipo caixa? Aumente a Pureza com Sistemas de Vedação Avançados

- Como os fornos com atmosfera controlada contribuem para a fabricação de cerâmicas? Aumente a Pureza e o Desempenho

- Qual é a função principal do ventilador de circulação em um forno tipo sino de hidrogênio integral? Aumentar a Eficiência da Transferência de Calor

- Por que fornos de recozimento de alta temperatura e atmosferas de H2-N2 são necessários para a pesquisa de aço silício orientado?