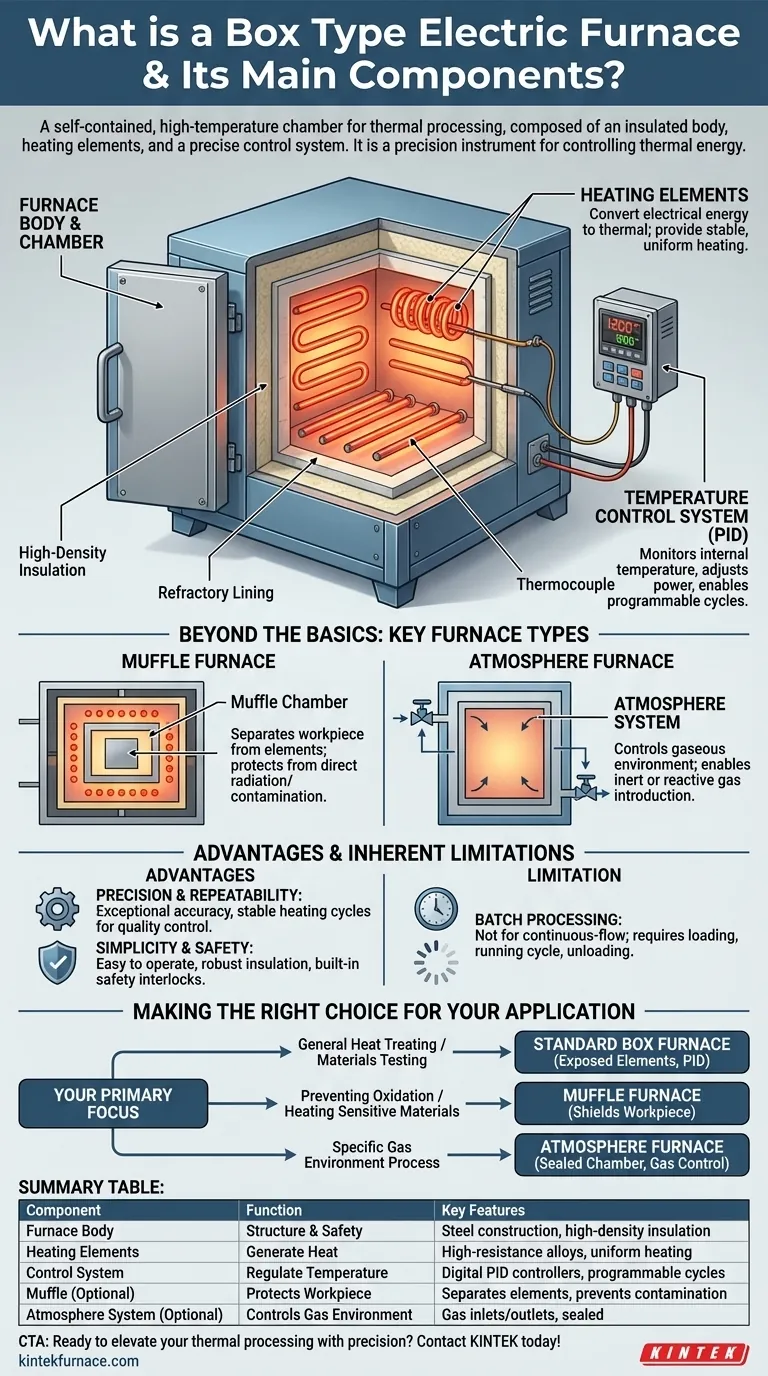

Em essência, um forno elétrico tipo caixa é uma câmara de alta temperatura autônoma, usada para uma ampla gama de aplicações de processamento térmico, desde pesquisa laboratorial até fabricação industrial. Frequentemente chamado de forno mufla, seu design é definido por uma estrutura simples e acessível, semelhante a uma caixa. O núcleo do sistema é composto por um corpo de forno isolado, elementos de aquecimento internos e um sistema de controle de temperatura preciso.

Um forno tipo caixa é mais do que apenas um gabinete de aquecimento; é um instrumento de precisão para controlar a energia térmica. Compreender como seus componentes centrais — o corpo, os elementos de aquecimento e o controlador — trabalham em conjunto é fundamental para utilizá-lo para resultados confiáveis e repetíveis.

Desvendando os Componentes Principais

A confiabilidade de um forno tipo caixa decorre do design simples e robusto de seus sistemas primários. Cada componente tem um papel distinto no alcance de um ambiente de aquecimento estável, uniforme e controlável.

O Corpo e a Câmara do Forno

O corpo do forno, ou gabinete, é a estrutura externa que fornece suporte físico e segurança ao operador. Geralmente é construído em aço e contém uma espessa camada de isolamento de alta densidade.

Este isolamento é crucial por duas razões: minimiza a perda de calor para garantir a eficiência energética e mantém a superfície externa a uma temperatura segura para o pessoal.

Dentro do corpo está a câmara do forno, onde as peças de trabalho são colocadas. Esta câmara é revestida com materiais refratários capazes de suportar temperaturas extremas.

Os Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno, responsáveis por converter energia elétrica em energia térmica. Eles são colocados estrategicamente dentro da câmara para fornecer aquecimento estável e uniforme.

O tipo de elemento mais comum é um fio ou haste de alta resistência, frequentemente feito de ligas especializadas. O objetivo é aquecer todo o volume da câmara de maneira uniforme, evitando pontos quentes ou frios que possam comprometer a peça de trabalho.

O Sistema de Controle de Temperatura

Este é o cérebro do forno. O sistema de controle monitora continuamente a temperatura interna por meio de um termopar e ajusta a energia enviada aos elementos de aquecimento para manter um ponto de ajuste.

Fornos modernos utilizam controladores digitais sofisticados, muitas vezes com lógica PID (Proporcional-Integral-Derivativa), para regular a temperatura com precisão excepcional. Esses sistemas permitem ciclos de aquecimento programáveis, possibilitando o controle automático das taxas de aquecimento, tempos de permanência e perfis de resfriamento.

Além do Básico: Tipos de Fornos Chave

Embora os componentes centrais sejam universais, existem variações importantes que adaptam o forno para tarefas específicas. A distinção mais significativa é como a atmosfera do forno é gerenciada.

Fornos Mufla vs. Elementos Expostos

Em alguns designs, os elementos de aquecimento ficam expostos diretamente dentro da câmara principal. No entanto, um verdadeiro forno mufla apresenta uma câmara interna, ou "mufla", que separa a peça de trabalho dos elementos de aquecimento.

Este design protege a peça de trabalho da radiação direta e de qualquer potencial contaminação dos elementos, o que é crucial para processos sensíveis.

Fornos de Atmosfera

Um forno de atmosfera tipo caixa é uma variante mais avançada que permite ao usuário controlar o ambiente gasoso dentro da câmara.

Esses sistemas incluem entradas e saídas de gás, possibilitando a introdução de gases inertes (como argônio ou nitrogênio) para prevenir oxidação ou gases reativos para processos específicos de tratamento de superfície. Eles exigem vedações superiores e um sistema dedicado de gerenciamento de gás.

Compreendendo as Vantagens e as Trocas

Fornos tipo caixa são amplamente utilizados porque oferecem um equilíbrio atraente entre desempenho e usabilidade, mas é importante reconhecer suas características de design inerentes.

Vantagem: Precisão e Repetibilidade

Graças aos controladores digitais modernos, os fornos tipo caixa oferecem precisão e estabilidade de temperatura excepcionais. A capacidade de programar e automatizar ciclos de aquecimento garante que os processos sejam altamente repetíveis, o que é essencial para o controle de qualidade tanto em pesquisa quanto em produção.

Vantagem: Simplicidade e Segurança

O design integrado e autônomo torna os fornos tipo caixa relativamente simples de operar. O isolamento robusto e os intertravamentos de segurança integrados, como o desligamento automático se uma porta for aberta, proporcionam um alto grau de segurança operacional.

Limitação Inerente: Processamento em Lote (Batch)

Por sua natureza, os fornos tipo caixa são projetados para processamento em lote. Os materiais são carregados, o ciclo térmico é executado e os materiais são descarregados. Eles não são adequados para operações de fabricação de fluxo contínuo, que exigem fornos de túnel ou de esteira transportadora.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da configuração correta do forno depende inteiramente do processo que você precisa realizar.

- Se seu foco principal é tratamento térmico geral ou teste de materiais: Um forno tipo caixa padrão com elementos expostos e um controlador PID confiável é sua ferramenta principal.

- Se seu foco principal é prevenir a oxidação ou aquecer materiais sensíveis: Você deve especificar um forno mufla para proteger a peça de trabalho da radiação direta do elemento.

- Se seu foco principal é realizar um processo em um ambiente gasoso específico: Um forno de atmosfera com câmara selada e um sistema dedicado de controle de gás é inegociável.

Em última análise, a escolha do forno correto começa com uma compreensão clara de seus requisitos específicos de processamento térmico.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Corpo do Forno | Fornece estrutura e segurança | Construção em aço, isolamento de alta densidade |

| Elementos de Aquecimento | Geram calor | Ligas de alta resistência, aquecimento uniforme |

| Sistema de Controle de Temperatura | Regula a temperatura | Controladores digitais PID, ciclos programáveis |

| Mufla (Opcional) | Protege a peça de trabalho | Separa os elementos da câmara, previne contaminação |

| Sistema de Atmosfera (Opcional) | Controla o ambiente de gás | Entradas/saídas de gás, vedações para gases inertes/reativos |

Pronto para elevar seu processamento térmico com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas a diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Não se contente com menos — entre em contato conosco hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista