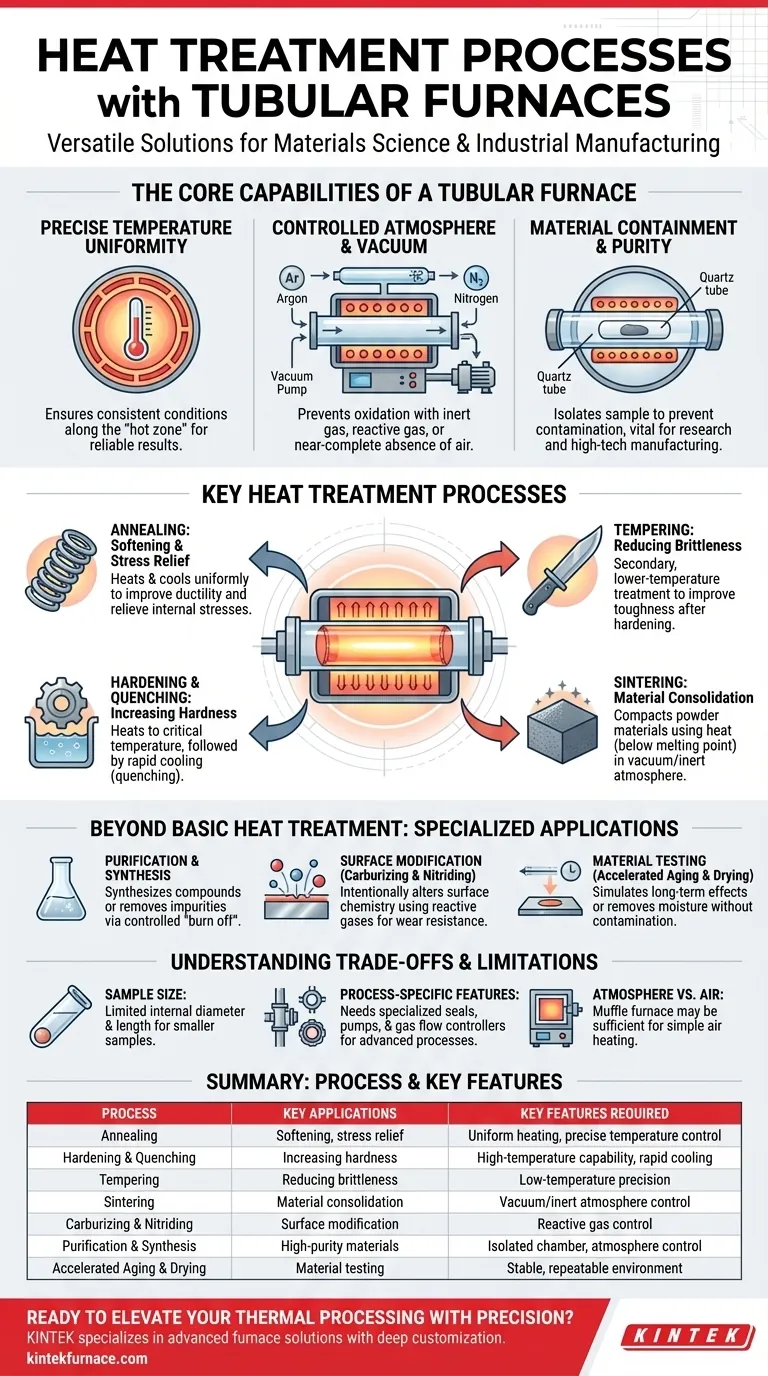

Os fornos tubulares são ferramentas de processamento térmico altamente versáteis, capazes de efetuar uma vasta gama de processos de tratamento térmico em indústrias como a metalurgia, a cerâmica e os nanomateriais.A sua capacidade para fornecer um controlo preciso da temperatura e acomodar várias atmosferas torna-os indispensáveis para recozimento, sinterização, endurecimento, têmpera e aplicações de investigação especializadas, como testes de catalisadores ou síntese de nanomateriais.A integração de elementos de aquecimento de alta temperatura garantem um desempenho consistente mesmo a temperaturas extremas necessárias para o processamento avançado de materiais.

Pontos-chave explicados:

-

Processos primários de tratamento térmico

- Recozimento:Amolece os materiais para melhorar a ductilidade e aliviar as tensões internas através do aquecimento a temperaturas específicas seguido de um arrefecimento controlado.

- Endurecimento:Aumenta a resistência do material através de um arrefecimento rápido após o aquecimento (frequentemente utilizado para ligas de aço).

- Sinterização:Compacta materiais em pó em formas sólidas através do calor sem derreter (crítico para a cerâmica e a metalurgia do pó).

- Têmpera:Reduz a fragilidade dos metais endurecidos através do reaquecimento a temperaturas mais baixas.

-

Processamento avançado de materiais

- Síntese de nanomateriais:Permite o crescimento de nanotubos de carbono e nanopartículas de óxido de metal com perfis de temperatura precisos.

- Teste de catalisadores:Estuda a cinética das reacções em células de combustível em condições térmicas controladas.

- Pirólise de biomassa:Analisa o potencial de energia renovável através da decomposição controlada de materiais orgânicos.

-

Aplicações controladas pela atmosfera

- Efectua processos de oxidação (formação intencional de camadas de óxido) e calcinação (transformação de fase).

- Suporta ambientes de vácuo ou de gás inerte (nitrogénio/argónio) para materiais sensíveis através de designs de câmaras seladas.

-

Utilizações industriais especializadas

- Purificação:Remove as impurezas dos compostos inorgânicos/orgânicos através da decomposição térmica.

- Revestimento:Aplicação de camadas finas de material através de técnicas de deposição de vapor.

- Estudos de envelhecimento:Acelera os testes de durabilidade a longo prazo através de temperaturas elevadas sustentadas.

-

Versatilidade em vários sectores

- Processa materiais optoelectrónicos, bolachas de semicondutores e cerâmicas avançadas.

- Permite a investigação nos sectores da metalurgia, química e energia através de concepções modulares.

A sua adaptabilidade resulta de zonas de aquecimento personalizáveis, rampas de temperatura programáveis e compatibilidade com cadinhos/barcos para diversos tipos de amostras.Isto torna os fornos tubulares fundamentais tanto para a produção como para a I&D, onde as propriedades dos materiais têm de ser concebidas com precisão através de meios térmicos.

Tabela de resumo:

| Processo | Aplicação | Benefício chave |

|---|---|---|

| Recozimento | Amolece os materiais, alivia as tensões | Melhora a ductilidade e a trabalhabilidade |

| Endurecimento | Reforça os metais através da têmpera rápida | Aumenta a dureza do material e a resistência ao desgaste |

| Sinterização | Compacta materiais em pó (cerâmica, metais) | Cria estruturas sólidas sem derreter |

| Têmpera | Reduz a fragilidade dos metais endurecidos | Equilibra a resistência e a tenacidade |

| Síntese de nanomateriais | Cultiva nanotubos de carbono/óxido de metal | Permite o controlo preciso de materiais avançados |

| Ensaios de catalisadores | Estuda a cinética das reacções (por exemplo, células de combustível) | Simula condições do mundo real em ambientes controlados |

| Controlo da atmosfera | Processos de oxidação, calcinação ou gás inerte | Protege os materiais sensíveis da contaminação |

Liberte todo o potencial dos seus materiais com os avançados fornos tubulares da KINTEK! Aproveitando a nossa excecional I&D e fabrico interno, fornecemos soluções personalizadas de alta temperatura para recozimento, sinterização, síntese de nanomateriais e muito mais.A nossa linha de produtos - incluindo fornos tubulares de precisão fornos tubulares sistemas de vácuo e equipamento PECVD - foi concebido para satisfazer as suas necessidades exactas, quer se trate de produção industrial ou de investigação de ponta. Contacte-nos hoje para discutir como as nossas soluções personalizáveis de processamento térmico podem elevar as capacidades do seu laboratório.

Produtos que poderá estar à procura:

Forno de sinterização a vácuo de alta pressão para materiais avançados

Janelas de observação para monitorização do processo em tempo real

Elementos de aquecimento de carboneto de silício duradouros

Elementos de aquecimento MoSi2 de alto desempenho

Forno PECVD rotativo para deposição de película fina

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança