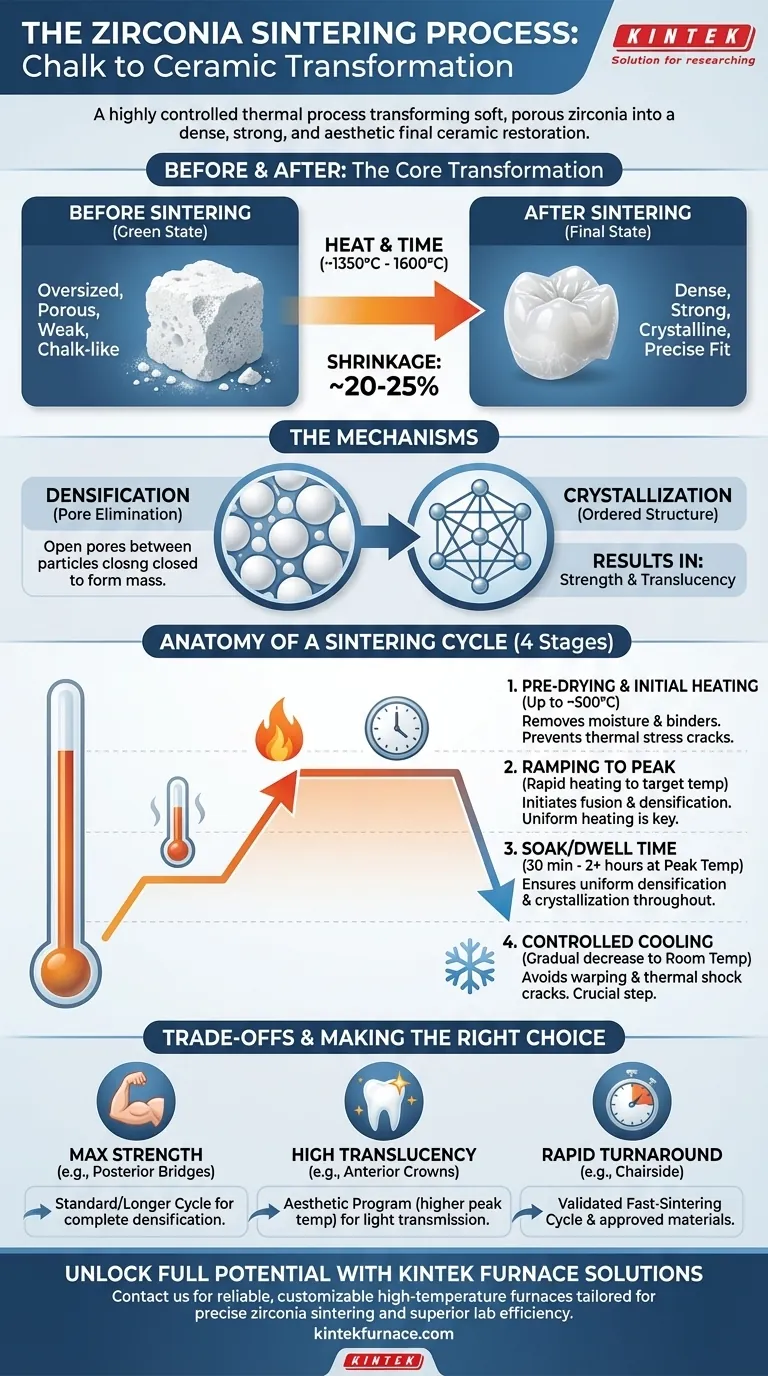

Em sua essência, a sinterização é um processo térmico altamente controlado que transforma uma pré-forma de zircônia macia e porosa em uma restauração cerâmica final densa, forte e esteticamente agradável. Durante este processo, o material é aquecido a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que suas partículas individuais se fundam, eliminando a porosidade e encolhendo o objeto para suas dimensões finais pré-calculadas.

A sinterização não é meramente aquecimento; é uma meticulosa transformação metalúrgica. O processo encolhe intencionalmente a zircônia em aproximadamente 20-25%, transformando um bloco de fresagem superdimensionado e com aspecto de giz em uma restauração final forte, densa e de encaixe preciso.

Do "Giz" à Cerâmica: A Transformação

Antes da sinterização, uma restauração de zircônia não possui as qualidades necessárias para uso clínico. O ciclo de sinterização é o que libera o potencial do material.

O Ponto de Partida: O Estado "Verde"

O processo começa com um objeto de zircônia em seu estado "verde" ou "branco". Nesta fase, ele foi fresado de um bloco, mas é poroso, fraco e tem a sensação de um pedaço de giz.

Para compensar o encolhimento previsível que ocorrerá, a restauração é fresada significativamente maior do que seu tamanho final pretendido. Este fator de superdimensionamento é precisamente calculado pelo software CAD/CAM.

O Mecanismo Central: Densificação

À medida que a temperatura do forno aumenta, as partículas individuais de zircônia começam a se ligar em seus pontos de contato. O objetivo principal é a densificação, onde os espaços, ou poros, entre essas partículas são sistematicamente eliminados.

Pense nisso como compactar neve solta em uma bola de neve sólida e densa. À medida que os poros desaparecem, toda a estrutura encolhe e se torna muito mais densa e robusta.

O Resultado do Calor: Cristalização

Simultaneamente com a densificação, o calor faz com que os átomos do material se organizem em uma estrutura cristalina altamente ordenada e estável. É esta fase cristalina final que confere à zircônia sua excepcional resistência à flexão e tenacidade à fratura.

As propriedades finais, incluindo resistência e translucidez, são diretamente determinadas pela densidade final e estrutura de grãos alcançadas nesta etapa.

Anatomia de um Ciclo de Sinterização

Um ciclo de sinterização típico é uma sequência cuidadosamente programada de etapas de aquecimento e resfriamento, cada uma com um propósito específico. Esses programas podem variar de 60 minutos a mais de 12 horas.

Etapa 1: Pré-Secagem e Aquecimento Inicial

O forno aquece lentamente no início. Este aquecimento suave permite que qualquer umidade residual ou aglutinantes do processo de fresagem sejam eliminados sem causar estresse térmico, o que poderia levar a rachaduras.

Etapa 2: Aumento da Temperatura de Pico

A temperatura então aumenta mais rapidamente em direção ao seu alvo, tipicamente entre 1350°C e 1600°C (2462°F e 2912°F), dependendo do tipo específico de zircônia. A taxa de aumento desta temperatura é cuidadosamente controlada para garantir que a restauração aqueça uniformemente.

Etapa 3: O Tempo de "Soak" ou Permanência

O forno mantém a restauração na temperatura de pico por um período definido, conhecido como tempo de "soak" ou "permanência". Isso pode variar de 30 minutos a mais de duas horas. Esta etapa é crítica para garantir que a densificação e a cristalização sejam completadas uniformemente em toda a restauração, mesmo em suas partes mais espessas.

Etapa 4: Resfriamento Controlado

Tão importante quanto o aquecimento, a fase de resfriamento deve ser lenta e controlada. Resfriar muito rapidamente cria tensões internas (choque térmico) que podem causar empenamento ou rachaduras microscópicas, comprometendo a integridade e o ajuste da restauração final.

Compreendendo as Compensações

Os parâmetros do ciclo de sinterização são escolhidos para equilibrar propriedades concorrentes. Mudar uma variável frequentemente afeta outra, criando uma série de compensações críticas.

O Dilema Temperatura vs. Translucidez

Temperaturas de sinterização mais altas geralmente resultam em grãos cristalinos maiores, o que pode aumentar a translucidez do material. No entanto, exceder a temperatura ideal pode, por vezes, levar a uma ligeira redução na resistência à flexão. Esta é uma consideração chave ao escolher entre materiais para restaurações anteriores versus posteriores.

O Conundro Velocidade vs. Estabilidade

Os fornos modernos oferecem ciclos de "sinterização rápida" que podem ser concluídos em menos de duas horas. Embora altamente eficientes para o fluxo de trabalho da clínica, esses ciclos exigem controle de forno extremamente preciso. As rápidas taxas de aquecimento e resfriamento aumentam o risco de estresse térmico, podendo levar a menor estabilidade ou sinterização incompleta se não forem executados perfeitamente.

O Fator Encolhimento

O encolhimento significativo é uma propriedade fundamental, não uma falha. No entanto, não deixa margem para erros. Qualquer erro de cálculo no superdimensionamento inicial, ou qualquer desvio no processo de sinterização que altere a taxa de encolhimento final, resultará em uma restauração que não se ajusta ao paciente.

Fazendo a Escolha Certa para o Seu Objetivo

Dominar o processo de sinterização requer a compreensão de como adaptar o protocolo ao resultado clínico desejado.

- Se seu foco principal é a força máxima (por exemplo, para pontes posteriores de múltiplas unidades): Siga o ciclo de sinterização padrão ou mais longo recomendado pelo fabricante para garantir uma densificação completa e uniforme para ótima durabilidade.

- Se seu foco principal é alta translucidez (por exemplo, para coroas anteriores estéticas): Use um material de zircônia especificamente projetado para estética e seu programa de sinterização correspondente, que pode envolver uma temperatura de pico mais alta para aumentar a transmissão de luz.

- Se seu foco principal é a rapidez na entrega (por exemplo, para aplicações clínicas chairside): Invista em um forno capaz de executar ciclos de sinterização rápida validados e use apenas materiais especificamente aprovados para tais protocolos.

Em última análise, o controle preciso sobre o ciclo de sinterização é o que transforma um simples bloco de zircônia em uma restauração dentária de alto desempenho.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Processo Chave | Resultado |

|---|---|---|---|

| Pré-secagem e Aquecimento Inicial | Até ~500°C | Remove umidade e aglutinantes | Previne rachaduras por estresse térmico |

| Aumento para o Pico | 1350°C - 1600°C | Aquecimento rápido até a temperatura de sinterização | Inicia a fusão de partículas e densificação |

| Tempo de Permanência/Soak | 30 min - 2+ horas | Mantém na temperatura de pico | Garante densificação e cristalização uniformes |

| Resfriamento Controlado | Diminuição gradual | Resfriamento lento até a temperatura ambiente | Evita empenamento e rachaduras por choque térmico |

Desbloqueie Todo o Potencial de Suas Restaurações de Zircônia com a KINTEK

Você busca força superior, ajuste preciso e estética aprimorada em seu laboratório dentário? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura projetados para a sinterização de zircônia e outras cerâmicas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que nossos fornos atendam precisamente às suas necessidades experimentais e de produção exclusivas, seja você focado na durabilidade máxima para pontes de múltiplas unidades, alta translucidez para coroas anteriores ou rapidez na entrega para aplicações chairside.

Não deixe que ciclos de sinterização inconsistentes comprometam seus resultados — entre em contato conosco hoje para discutir como as soluções confiáveis e personalizáveis da KINTEK podem elevar a eficiência e a qualidade de produção do seu laboratório. Vamos transformar seus blocos de zircônia em restaurações dentárias de alto desempenho juntos!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas